پروفیل چیست؟

معنای پروفیل از نظر لغوی یعنی ثابت بودن مقطع در طولی معین. پروفیل به قطعات با مقطع ثابت گفته میشود که با توجه به جنس و استحکام آنها کاربرد بسیاری در صنایع دارد، قسمت اعظمی از پروفیل ها به منظور ساختن در و پنجره های آهنی بکار میروند. این پروفیل ها که به صورت گروهی از شماره ۱ تا ۷ (از لحاظ اندازه و مشخصات) تقسیم بندی شده اند میتوانند در ساخت پنجره ها و چهارچوب آنها مورد استفاده قرار بگیرند. برای مثال پروفیل (Profile) درب برای قسمت چسبیده و اتصال پانل به یکدیگر به کار میرود.در ادامه ی مقاله به معرفی پروفیل U خواهیم پرداخت.

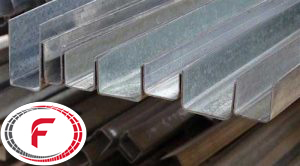

پروفیل U:

محصولات پروفیل U به عنوان باربری یا عنصر کمکی در ساخت و سازهای صنعتی و ساختمانهای فلزی در بخش های ساختمانی ، فلزی، ساخت و ساز فولاد گیج سبک، بخش های خودکار، الکترونیک، فلز ، انرژی و غیره ترجیح داده میشوند.

پروفیل های U به عنوان purlin ، stringcourse و نمای در ساختمانهای صنعتی با فولاد سنگین که در معرض بارهای بیش از حد قرار دارند و به عنوان ستون باربری، تیر و خرپا سقف در سازه های فولادی غیر صنعتی مانند سازه های فلزی سنج سبک، انبارها، آشیانه ها و انبارها استفاده میشوند.

پوشش ها و متغیرهای مکانیکی با توجه به پروژه های طراحی شده و ترسیم شده میتوانند بر روی مواد اعمال شوند. مشخصات مواد را میتوان با توجه به فشارهای زیاد بر روی آنها سخت و نرم ترجیح داد و ضخامت پوشش گالوانیزه با توجه به مقاومت لازم در برابر خوردگی یا رنگ روی ورق نورد گرم قابل تغییر است.

پروفیل U به دلیل ظرفیت تحمل بار بسیار بالا، در مقایسه با سازه های تولید شده در مواد فولادی سنگین، 40٪ قیمت و مزیت مواد را ارائه میدهند. همچنین با توجه به فراهم آوردن راحتی در تولید، تهیه، حمل و نقل و مونتاژ، ساخت و سازههای فولادی قابل اطمینان تر، سریع و مقرون به صرفه تر است.

کاربرد پروفیل:

پروفایلهای U در سقف ها، تیرها یا ستون ها قابل اطمینان تر هستند زیرا هیچگونه شکستگی قطعات ندارند. سیستم های ساخت و ساز فولادی که در کشورهای توسعه یافته فراوان است ، مناسب ترین سیستم ساخت و ساز بویژه برای کشورهای مستعد زلزله است. علاوه بر این، به دلیل اینکه حمل آنها آسان است، قطعات اضافه شده به آن ، دوستدار محیط زیست و قابل بازیافت هستند.

- قسمت اعظمی از پروفیلها به منظور ساختن در و پنجره های آهنی بکار میروند

- پروفیل های مربع و مستطیل با مقاطع کوچک به عنوان نرده های فلزی برای در و پنجره منازل, کناره راه پله ها و همچنین نرده کشی اطراف دیوارهای کارخانجات و زمینهای محصور شده و نرده پیاده روها و خیابانها بکار میروند.

- پروفیل های نبشی و ناودانی یو شکل با روش نورد سرد نیز تولید میشوند. پروفیل نبشی از بال 20 تا 50 میلی متر و پروفیل های ناودانی 10, 12, 18 در این دسته از محصولات قرار میگیرند. از پروفیل های نبشی میتوان در ساختن چهارچوب درهای بزرگ آهنی و انواع قالب های فلزی بکار رفته در ماشین آلات استفاده کرد. ناودانی های کوچک در مواردی نظیر در کرکره ای مغازه ها بکار میروند.

- مصارف عمومی :

کاربرد پروفیل های یو در ساخت حفاظ برای اطراف پارکها, دانشگاهها, مراکز نظامی, اطراف بانک ها, مناطق مسکونی, مزارع و باغ ها, نمای پوشش ایستگاه های مختلف, دربها و پنجره ها, انواع نرده, تابلوهای راهنمایی و رانندگی و تبلیغاتی کوچک و بزرگ برون شهری و درون شهری و بین جاده ای, ساخت لوازم ورزشی از قبیل تجهیزات بدن سازی مستقر در پارک ها, ایستگاه های سلامت, باشگاه های ورزشی, شهر بازی ها, انواع صندلی ها, انواع آلاچیق ها و سایه بان ها در سواحل, مجتمع های تفریحی , تالارها و …

اما متاسفانه با تمام مزیت هایی که پروفیل ها دارند در ساختمان سازی ( منظور استفاده از پروفیل ها به عنوان تیر و ستون می باشد ) رواج زیادی پیدا نکرده است که از دلایل آن می توان به موارد ذیل اشاره نمود:

- عدم تولید داخلی به مقدار زیاد : با توجه به تکنولوژی خاص جهت تولید شرکت های کمی هستند که به تولید آن می پردازند, بنابراین فراوانی آن از دیگر انواع آهن آلات کمتر است است.

- شاید دلیل اصلی این استقبال کم این امر باشد که روشهای معمول اتصالات صلب این گونه مقاطع دشوار و پرهزینه است و در اجرا دقت پایینی دارد. لذا استقبال عمومی برای استفاده از این اتصالات فولادی نسبتاً کم بوده است. البته جهت تکمیل پروژه عرضه مقاطع ساختمانی و فراگیر نمودن استفاده از این مقطع, اتصال فوق مدرن ConXL توسط برخی شرکت های داخلی ارائه گردیده است تا ضمن از میان برداشتن دشواری های اتصال صلب مقاطع , با کاهش هزینه ها و بالا بردن ضریب ایمنی, راه را برای توسعه استفاده از این مقطع هموار سازد.

تولید پروفیل یو:

کارعمدۀ کارخانجات لوله و پروفیل تبدیل ورق فولادی (کلاف) به روش نورد سرد به محصول نهایی با شکل ها و ابعاد مختلف (پروفیل های باز و بسته) میباشد. این فرآیند شامل مراحلی میباشد که ذیلاً به اختصار توضیح داده میشود:

1- مواد اولیه:

قسمت عمده مواد اولیه مصرفی اکثر کارخانجات در حال حاضر از طریق فولاد مبارکه و قسمتی نیز ار کشورهای آسیای میانه، برزیل، اروپا و اروپای شرقی تهیه میگردد.

ورق مصرفی باید دارای ترکیبات شیمیایی خاص بوده بالطبع از خواص مکانیکی مناسبی برخوردار باشد تا در هنگام تولید برای سازنده و در نهایت برای مصرف کننده ایجاد مشکل ننماید. ورق مصرفی با استاندارد ST37.2 و یا JIS G 3131 یا G 3132 دارای ترکیبات شیمیایی (سیلیس با 0.35، کربن با 0.3 تا 0.1، گوگرد 0.04، فسفر 0.04، منگنز 0.5) بوده و برای اینگونه تولیدات پیشنهاد و مورد مصرف میباشد مگر در موارد خاص. ورق فولادی پس از ورود به کارخانه توزین و با توجه به مشخصات ابعادی و مصرف آنها در قسمتهای مختلف، انبار شده تا وارد پروسه تولید گردد.

2- برش کلاف به نوار:

کلاف های خریداری شده در دستگاه های برش به نوارهایی با عرض مشخص بریده میگردند. این دستگاه ها بنا به سفارش و نحوۀ بهره برداری دارای قسمتهای مختلف بوده که بعضاً تمام اتوماتیک و برخی نیمه اتوماتیک میباشند.

یک دستگاه برش معمولاً دارای قسمتهای ذخیره کلاف، میز حمل کننده، ضربه گیر، کلاف گیر، و سیستم بازکننده طوقه های کلاف، سیستم کنترل کننده کناره برای بهتر تنظیم شدن، صاف کننده ورق، گیوتین و قرقره های هدایت ورق، غلتک های تغذیه ورق، قسمت اصلی برش، غلتک های جداکننده نوارهای بریده شده، نگاه دارندۀ نوارها و نهایتاً نوار جمع کن میباشد. پس از قرار گرفتن کلاف روی کلافگیر که خود نیز دارای حرکت گردشی میباشد کلافگیر چرخیده و پس از بازشدن طوق ها سر ورق زیر غلتک های صاف کننده هدایت میگردد. این عمل باعث صاف و تخت شدن ورق میگردد. توسط گیوتین سر ورق بریده شده تا برای جوشکاری در قسمتهای بعدی اشکالی وجود نداشته باشد.

آنگاه ورق توسط غلتک های تغذیه به طرف دو عدد شافت اصلی که دارای محرک بوده و بر روی آن تیغه هایی از فولاد که عملیات حرارتی بر روی آنها انجام و سختی آن بین (61-59) راکول رسیده و فواصل آنها متناسب با عرض نوارهای مورد نیاز تنظیم شده حرکت میکند. در اثر عبور ورق از بین تیغه ها عمل برش انجام میگیرد.

حرکت ورق (نوارها) به جلو ادامه دارد و به جهت اینکه نوارهای بریده شده به طور دقیق به جلو هدایت گردند، از دو عدد شافت جداکننده که برروی آنها تیغه های کوچکی مستقر گردیده اند عبور داده میشوند تا نهایتاً سر اولیه نوارهای بریده شده و در گیره مخصوصی که در داخل نوار جمع کن قرار دارد (و توسط سیستم هیدرولیک قطر نوار جمع کن را چند سانتیمتر باز می نماید) درگیر شود.

این عمل از یک طرف باعث جمع شدن دو لبه گیره و گرفتن سر نوارها شده و از طرفی در پایان زمان تخلیه نوارها با عمل جمع شدن نوارگیر، داخلی ترین لایه ورقها جدا شده و به سهولت می توان نوارها را توسط میز متحرک و صفحه ای که در جهت محور اصلی حرکت میکند به خارج هدایت نمود. از این مرحله به بعد کشیده شدن ورق توسط نوار جمع کن تا تمام شدن کل طول کلاف انجام میگیرد. نوارها نهایتاً دسته بندی و به قسمتهای مختلف خطوط تولید انتقال مییابد.

3- تولید لوله و پروفیل:

قوطی و پروفیل را میتوان به دو طریق مستقیم و غیرمستقیم تولید نمود. روش انتخابی بستگی به امکانات ماشین از نظر طراحی دارد. معمولاً پروفیل باز به روش مستقیم تولید میگردد. دستگاه های تولید لوله و پروفیل عموماً دارای قسمتهای تغذیه نوار، گیوتین، قسمت جوش سر و ته نوار، انباره، فرمینگ که از دو قسمت شکل دهندۀ اولیه و شکل دهندۀ نهایی، قسمت جوش دو لبه پروفیل، براده برداری، سردکن، سایزینگ با تعداد 4 تا 6 دروازه؛ خمش و پیچش گیر برش (اره) اتوماتیک، شتاب دهنده و نهایتاً میز تخلیه میباشند.

با توجه به اینکه دستگاه برای ساخت چه تولیداتی طراحی شده و به چه روشی ساخته شده باشد قسمتهای فوق با کمی تغییر از نظر تعداد و اندازه ساخته خواهد شد ولی آنچه قابل ذکر است اینکه عمل اصلی این دستگاه ها شکل دادن به ورق در حال عبور از بین دو قالب بالا و پایین در حال چرخش در دروازه های مختلف تا تولید محصول نهایی به طریقه سرد میباشد.

منبع: گروه تولید محتوای فولاد 24