ریخته گری گریز از مرکز

ریخته گری گریز از مرکز (Centrifugal Casting) از روش هایی است که در تولید لولههای فلزی به کار می رود. در این روش از یک قالب چرخنده برای شکلدهی استفاده میشود. در بیشتر پروفیل لولهها و اشکالی که به این شکل هستند، پروفیلهای ششگوش و متقارن این روش به کار برده می شود. این روش برای اولین بار در قرن 19 میلادی در انگلستان استفاده شد که در آن زمان برای تولید لولههای چدنی توسط Anthony Eckhard این روش مورد استفاده قرار گرفت.

انواع روش هاي ريخته گري گريز از مركز

- گريز از مركز افقي

- گريز از مركز عمودي

روش کار

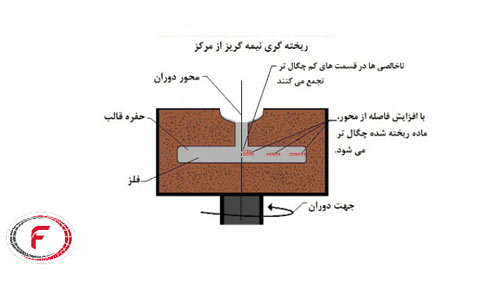

ابتدا فلز مذاب درون قالب کروی شکل ریخته میشود، سپس با توجه به وارد آمدن نیروی گریز از مرکز به فلز مذاب به سمت بیرونی قالب متمایل میشود. اکنون فرایند انجماد از دیوارهٔ قالب شروع میشود. نیروی گریز از مرکز در این روش نقش بسزایی را ایفا می کند زیرا باعث می شود که مواد مذاب به سمت دیواره قالب رانده شوند و فلز منجمد شود و شکل حلقوی به خود بگیرد.

یکی از نکاتی که در این فرایند قابل توجه است این است که در این فرایند از هیچگونه ماهیچه داخلی برای شکلدهی به مذاب استفاده نمیشود و همچنین با توجه به خاصیت فرایند در این روش برای ریختهگری مذاب از راهگاه هم استفاده نمیشود.

ضخامت نهایی دیواره تولیدی در فرایند ریخته گری گریز از مرکز هم تابعی از حجم مذاب اولیهٔ ورودی است. در این روش به خاطر عمل چرخش و اختلاف چگالی بین ناخالصیها و مذاب فلز اصلی مورد نظر، ناخالصیها همه روی سطح لوله جمع میشوند و این ناخالصی ها به سادگی با یک ماشینکاری قابل برداشت میباشند.

در فرایند ریختهگری گریز از مرکز برای تولید ضخامتهای بالا یک تغییر کوچکی در فرایند به وجود میآید و آن انجماد از هر دو سو است، بدین معنی که درون لوله به بیرون آن و بیرون به سمت درون شروع میشود و در این مورد چون احتمال به وجود آمدن مک کمی بالا میرود از هیترهایی جهت گرم کردن سطح داخلی استفاده میشود که این کار باعث میشود انجماد از بخش بیرونی شروع شود.

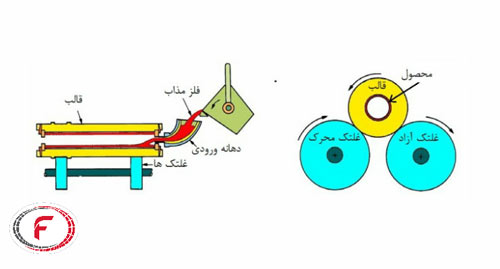

به طور کلی این سیستم از یک منبع ریختن مذاب، اریفیس (جهت جاری شدن تدریجی مذاب از منبع ریختهگری به قالب در حال چرخش)، قالب در حال چرخش، چرخهای گردانندهٔ قالب که هم در زیر و هم در روی آن هستند و یک موتور برای ایجاد توان لازم برای حرکات قالب استفاده می کند.

محدودهٔ ضخامت برای ریختهگری در این روش بین ۲٫۵ تا ۱۲۵ میلیمتر میباشد که معدل است با محدودهٔ ۰٫۱ تا ۵ اینچ. قطر لولههای تولیدی با این روش معمولاً بین ۳ تا ۱۵ متر است (معادل با ۱۰ تا ۵۰ فوت).

مراحل ریخته گري

- انسداد انتهاي قالب توسط دریچه رینگی

- چرخش قالب حول محور تقارن با سرعت مناسب

- ورود مذاب

- افزایش سرعت دوران پس از اینکه مذاب به انتهاي دیگر قالب رسید

- توقف قالب و پاشیدن آب

عوامل موثر بر نحوه ي انجماد

- قالب

- پوشش قالب

- شرایط ریخته گري

مزایا

- بهره دهی بالا

- سرعت و حجم تولید بالا

- کیفیت خوب قطعات در اثر اعمال فشار

- انجماد جهت دار وکیفیت متالورژیکی خوب

- کاهش استفاده از ماهیچهگذاری وایجاد راهگاه در ریختهگری

- امکان ریختهگری فلزات با وزن مخصوص بالا

- عدم نیاز به تمیزکاری پس از ریختهگری( البته اگر نیاز به شکل دقیقی وجود داشته باشد، قطعه به تمیزکاری نیاز پیدا میکند)

روش های ریخته گری گریز از مرکز

در اصل روش ریختهگری گریز از مرکز به سه روش کلی قابل انجام است :

ریختهگری گریز از مرکز کامل یا حقیقی

این روش که فرایند آن در بخش روش کار توضیح داده شده است روش عمومی فرایند ریخته گری گریز از مرکز به حساب می آید و سایر روش ها نیز به همین صورت ولی با اندکی تفاوت صورت می گیرد.

ریختهگری نیمه گریز از مرکز (Semi Centrifugal Casting)

این روش از سرعت چرخش کمتری نسبت به روش قبل برخوردار است و بر خلاف روش قبلی که یک قطعه با ضخامت یکسان تولید میکند، در اینجا معمولاً قالب دارای حفراتی میباشد که سبب میشود قطعه ضخامت ثابتی در سراسر خود نداشته باشد و شکل های مختلفی به خود بگیرد. قالبها در این روش از جنس ماسه ساخته میشوند و این روش معمولاً برای تولید قطعات دیسکی شکل کاربرد دارد.

ریختهگری گریز از مرکز یا سانتریفیوژ(Centrifuge Casting)

در این روش هم معمولاً همان عملیات عمومی این فرایند به کار برده و این فرایند به این گونه است که بعد با ریختن فلز مذاب به راهی که از محور میگذرد همراه با چرخش، مذاب وارد قالب شده و فرایند صورت میپذیرد. خود روش ذکر شدهٔ ریختهگری گریز از مرکز به دو صورت افقی و عمودی قابل انجام است که البته برای تولید لولههای فلزی از روش افقی آن استفاده میشود. نکتهٔ قابل ذکر دیگر این است که برای تولید ضخامت کمتر در این روش ریختهگری با توجه به وجود نیروی گریز از مرکز میتوان از بالا بردن سرعت قالب چرخان استفاده نمود.

عیوب روش گریز از مرکز

ترکخوردگی، چروکشدن سطح لوله، بریدگی لوله، تردی لوله، ساچمهای شدن سطح لوله، حفرههای نشتی یا سوراخشدن سطح لوله، فشردگی بیش از حد مذاب به دلیل بالا بودن میزان دور (سرعت) دستگاه و ریزش مذاب به دلیل پایین بودن سرعت چرخش قالب از جمله عیوب معمولی هستند که ممکن است در این روش ریختهگری مشاهده بشوند.

منبع: گروه تامین محتوای فولاد 24