به عملیات بریدن ورق فولادی به قطعات کوچکتر با استفاده از انواع روشهای مکانیکی و دستی برشکاری ورق آهن میگویند. برشکاری به روش سنتی و مدرن، یکی از راههای آماده سازی فلزات برای مصارف گوناگون است. برش فلزات به دو روش سرد و گرم انجام میشود.

در برش گرم، با بالا بردن دما تا نقطه ذوب فلز، اقدام به جداسازی مولکولهای آن نموده و به این روش، فلز برش داده میشود. بزرگترین مزیتی که میتوان برای برش گرم نام برد، کاهش زمان برشکاری، عدم ایجاد تراشه، قابلیت همگام سازی با کامپیوتر و حکاکی می باشد. برش کاری به روش گرم دارای معایبی مثل تغییر ظاهری کنارههای محل برش، تغییر ساختار مولکولی فلز در محل برش و اطراف آن، سطح برشکاری نامناسب، ضایعات زیاد، دقت و عملکرد نامناسب در برشهای ضخیم، برش مقاطع با ضخامت کم، ایجاد مواد شیمیایی و سمی میباشد. همراه ما باشید تا در این مقاله به بررسی عناوین زیر بپردازیم:

- انواع برشکاری سرد

- انواع برشکاری گرم

بازار آنلاین خرید و فروش محصولات فولادی

انواع برشکاری سرد

1-قیچی کاری: برش ورقهای فولادی با ضخامت کم و در حدود ۱.۵ میلیمتر را میتوان با استفاده از قیچی دستی انجام داد. به طور کلی قیچیهای دستی دو نوع چپ بر و راست بر دارند ولی از نظر ساختمان و کاربرد، نیز دسته بندی میشوند.

2-گیوتین: در بالا بردن سرعت برشکاری ورق نقش بسزائی دارد و اغلب ورقها با طول زیاد را برش میدهد. شیوه عملکرد گیوتین به این نحو است که تیغه پایینی آن ثابت و به میز متصل است و تیغه بالایی با زاویهی ۱ تا ۶ درجه به صورت عمودی حرکت میکند. نیروی حرکتی این لبه از مکانیزم فشار روغن هیدرولیک تأمین میشود. قابل ذکر است، برش ورقهایی تا ضخامت ۳۰ میلی متر را میتوان با استفاده از گیوتین برش داد.

3-واترجت: به شیوهای که در آن از فشار بالای آب برای برش ورق و محصولات فولادی استفاده میشود، واترجت میگویند. ترکیبی از آب با سنگ ساینده، تحت فشار ۶۰۰۰ پوند بر اینچ، از طریق سوراخی بسیار باریک بیرون میآید و موجب سایش و برش قطعه فلزی میگردد. برش ورق با استفاده از واترجت عدم دفرمگی را برای ورق فولادی به همراه دارد. همچنین کیفیت برش در این روش بالا بوده و لبههای برش صاف و یکدست میباشد و هیچ محدودیتی در ضخامت ورق برای برشکاری وجود ندارد. البته میتوان از قیمت بالای پمپهای تقویت کننده و تجهیزات جانبی به عنوان معایب این روش نام برد.

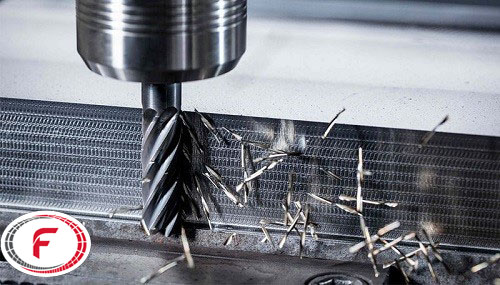

4-برش با دستگاه اره نوری: یکی از دستگاههای برش، اره نواری میباشد. از انواع اره نواری میتوان ماشینهای افقی برای قطع کردن، ماشینهای عمودی برای برش راست و نیز برش مقاطع با سرعتهای معمولی و ماشینهای عمودی برای برش مواد غیرآهنی و برش اصطکاکی را نام برد. این گونه ارهها دارای میز کار هستند و در بعضی از آنها گیرهای هم برای نگهداشتن قطعه وجود دارد. میز کار در همه ارههای نواری وجود دارد. در ماشینهای گیره دار، گیره روی میز کار بسته میشود. نحوه چپ و راستی دندانههای تیغ اره نواری باعث بهبود عملکرد برش، افزایش کیفیت سطحی برش، حمل براده بهتر، پیشروی سریع و گیر نکردن تیغ اره در قطعه میشود.

5- برش با دستگاه اره لنگ: اره لنگ به این منظور طراحی شده که عملیات برش از صورت دستی خارج و به صورت عمل مکانیکی درآید. این نوع ماشین میتواند کار را بسیار سریع تر و دقیق تر از ارههای دستی انجام دهد. اره لنگها به اقتضاء نیاز صنعتی در انواع گوناگون ساخته میشوند. برای اینکه این نوع اره بتواند برش را به خوبی انجام دهد، قطعه باید محکم در گیره بسته شود. اگر قطعه در گیره لق بزند تیغه میشکند. یکی دیگر از تجهیزات بسیاری از اره لنگها کلید ایمنی خودکار است که اگر تیغه در هنگام کار شکسته شود به طور خودکار ماشین را متوقف میکند.

انواع برشکاری گرم

1-برش هواگاز: استنلس استیل یا هواگاز روش قدیمی جهت برش ورقهای فولادی است که دارای تجهیزات ارزان قیمت میباشد. این شیوه برای اولین بار در سال ۱۹۰۳ میلادی توسط مهندسان فرانسوی به جهت جوشکاری مورد استفاده قرار گرفت. اما بعد از گذشت زمان از این روش برای برشکاری ورق استفاده شد. نحوه کار به این صورت است که سوخت گاز برای حرارت دادن، از نازل برش، خارج میگردد. این حرارت تاجایی ادامه دارد، تا فلز به حالت برافروختگی یا اصطلاحاً سرخ شدن میرسد. بعد از آن از نازلی دیگر جریان اکسیژن بر سطح فلز دمیده میشود. اکنون، فلز دراکسیژن سوخته و برش میخورد. از این روش برای برشکاری ورقهای ۶ تا ضخامت بیش از ۲۵ میلی متراستفاده میشود. کلیه فلزات آهنی مانند ورق سیاه، گالوانیزه و استنلس استیل را میتوان به این روش برش داد. در روش هوا گاز بعلت اکسیده شدن محل برش، دقت و سرعت پایین میباشد و حین کار خاکستر و گرمای زیادی تولید میشود، اما بسیار مقرون به صرفه است. همچنین میتوان هم زمان از چند اهرم برش استفاده کرد.

2-برش لیزر: یکی از بهترین روشهای برشکاری، برش لیزر میباشد و به دلیل دقت بالا، عدم تاب برداشتن و صرف انرژی کمتر مورد استفاده قرار میگیرد. از این شیوه میتوان در برش ورقهای نازک تا ضخامت ۲۵ میلیمتر استفاده کرد. این روش تا جایی در صنعت پیش رفته که غیر از برش انواع ورق، برای برش پروفیل و لوله نیز توسعه یافته است. از مزایای برشکاری با لیزر میتوان از سرعت، برش به شکل های مختلف، قابلیت کنترل از راه دور و... نام برد.

3-برش پلاسما: اولین بار در سال ۱۹۸۰ از روش پلاسما برای برشکاری ورق آهن و قطعات فولادی استفاده شد. در این روش قطعات فولادی را با استفاده از مشعل برش میدهند. به طوری که، گاز نجیب و هوای فشرده با سرعت از داخل نازل دستگاه دمیده میشود. سپس در همان لحظه، قوس الکتریکی بین گاز و سطح برشکاری ایجاد میشود و گاز به حالت پلاسما تغییر مییابد. از مزایای این روش میتوان به دقت برش، سرعت بالای آن نسبت به شیوه هواگاز و عدم ایجاد تراشه فلزی اشاره کرد. این روش به دلیل نیازمند بودن به منبع تغذیه، سیستم خنک کننده، کابل و اتصالات شیلنگ اندکی هزینه بالاتر دارد.

4-برش CNC: مخفف كلمه Computer Numerical Control است، كه بيان كننده كنترل عددي توسط كامپيوتر ميباشد این دستگاه شامل یک مینی کامپیوتر یا میکرو کامپیوتر است، که در اصل به عنوان واحد کنترل دستگاه عمل کرده و تا حد امکان مدارهای سختافزار اضافی در واحد کنترل حذف شده است. این کامپیوتر وظیفه ارسال برنامههای لازم جهت برش و یا حک فلزات و غیر فلزات را بر عهده دارد. در واقع، تمام مراحل انجام کار و ابعاد نهایی قطعات از طریق کامپیوتر به دستگاه ارسال میشود. به همین دلیل CNC را میتوان مانند یک ربات دانست که با برنامهریزی کار کرده و از دستورالعملها پیروی مینماید. در دستگاه CNC برنامه در حافظه کامپیوتر ذخیره میشود و برنامهنویس به راحتی میتواند کدها، برنامهها و الزامات را نوشته و ویرایش نماید. برنامه نوشته شده قابلیت استفاده برای قسمتهای مختلف را داشته و نیازی به تکرار دوباره نمیباشد.

5-برش با الکترود: یکی از کاربردهای الکترودها در صنعت، برش دادن فلزات و ایجاد سوراخ در داخل آنهاست. برای مثال سوراخ کردن فولادها و چدن باید به دقت صورت گیرد، به گونهای که تمامی شیارها و سوراخها، هم اندازه بوده و از طرفی از نظر شکل ظاهری، شیارهای منظم و تمیز ایجاد شوند. در این صورت باید از الکترود برش و شیارزنی استفاده نمود. هر الکترود کاربرد خاص خود را دارد و باید متناسب با نیاز مورد استفاده قرار بگیرد.

6- برش دیسکی آتشی: دستگاههای اره دیسکی آتشی با ایجاد حرارت، برش گرم به حساب میآیند. این نوع برش، به دلیل سرعت بالا و تغییرات کمتر مولکولی نسبت به دستگاههای پلاسما مورد توجه بودهاند. نحوه کار به این صورت میباشد که تیغ اره بر روی دستگاه نصب میگردد و دستگاه نیز به کمک موتورهای قدرتمند الکترونیکی ولتاژ بالا، شروع به چرخش سریع تیغ ارههای دیسکی میکند. به طور معمول جنس تیغ ارههای دیسکی آتشی از فولاد تند بر (HSS) میباشد. در حال حاضر استفاده از دستگاههای اره آتشی به دلیل ایجاد خطر برای اپراتور و دیگر افراد، به دلیل شکستن تیغ اره هنگام برشکاری و همچنین وجود دستگاههای پیشرفته تر، منسوخ شده است.

به طور کل در صورت اهمیت بهره وری و نیاز به برشی کاملا یکنواخت وعدم درست شدن ضایعات ورق، از برشکاری لیزری استفاده میشود. ولی در صورت عدم داشتن سرمایه زیاد، روش هواگاز مناسب است. چنانچه کیفیت خیلی مد نظر نباشد برش ورق با پلاسما روش خوبی میباشد. ولی چنانچه عدم آسیب حاصل از حرارت مد نظر باشد روش واترجت مناسب است.

برشکاری فلزات

منبع:گروه تأمین محتوای فولاد 24