از آنجائیکه امروزه تجهیزات، دستگاه ها و ماشین ها تحت بارگذاری دینامیکی کار می کنند، در دهه های اخیر شکست خستگی در فلزات متداول تر شده است. بر طبق پژوهشها حدود ۹۰% از شکستهای مکانیکی در اثر خستگی به وجود می آیند.

در این مقاله موارد زیر را بررسی خواهیم کرد:

- عوامل موثر بر ایجاد شکست خستگی

- مراحل فرایند خستگی

- کدام عوامل موثر بر روی عمر خستگی هستند؟

- چگونگی انجام تست خستگی

عوامل موثر بر ایجاد شکست خستگی

- تنش کششی

- تغییر یا نوسان تنش اعمالی

- تعداد زیاد سیکل اعمال نیرتمرکز تنش

- دما

- خوردگی

- بار اضافی

- ساختار متالورژیکی

- تنش های باقیمانده

- تنش های ترکیبی

مراحل فرایند خستگی

شروع و جوانه زنی ترک:

منظور از این مرحله پیشرفت اولیه خسارت خستگی است، البته با عملیات حرارتی مناسب (مثل آنیل کردن) قابل کنترل است.

رشد ترک:

- الف: مرحله اول، در این مرحله ترک های اولیه ای که به وسیله تشکیل نوار لغزشی روی صفحات ایجاد شده اند عمیق می شوند.

- ب: مرحله دوم، در مرحله بعدی ترک در جهت عمودی روی صفحاتی که تنش کششی زیادی دارند رشد میکند.

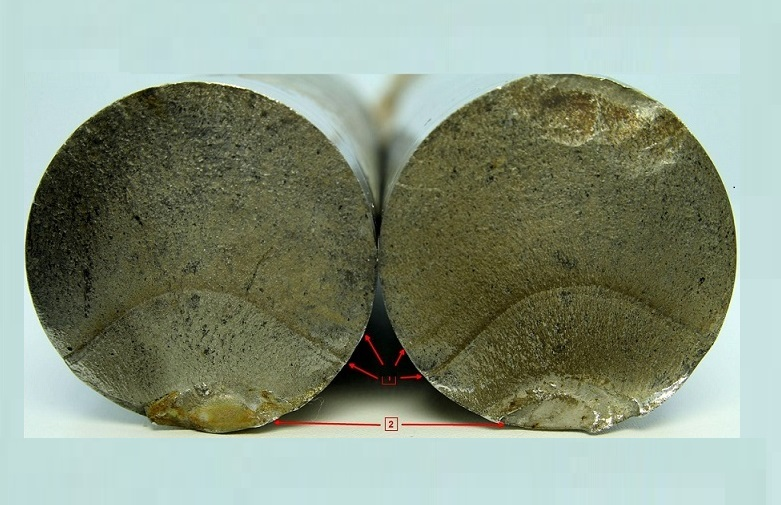

شکست نهایی:

زمانی که ترک به اندازه ای برسد، که سطح مقطع باقیمانده نیروی اعمالی آن را نتواند تحمل کند، اصطلاحا شکست نهایی اتفاق می افتد. بسته به نوع ماده شکست نهایی میتواند به شکل ترد یا نرم رخ دهد.

عموما قبل از ۱۰% عمر کل نمونه، ترک خستگی تشکیل می شود. در واقع می توانیم بگوئیم زمان رخ دادن مرحله اول تقریبا حدود ۱۰% از کل عمر خستگی است. سهم هر یک از مراحل بالا در محاسبه زمان شکست خستگی به صورت تقریبی است و به شرایط آزمایش و ماده بستگی دارد.

کدام عوامل موثر بر روی عمر خستگی هستند؟

عوامل متعددی در محاسبه حد خستگی موثرند، از جمله آنها می توان به موارد زیر اشاره کرد:

- خواص آن ماده

- شرایط سطحی قطعه مثل زبری و صافی

- تنش های سطحی

- روش بارگذاری

- تنش های حرارتی دما

- خوردگی عیوب ماده

با اینکه انجام تغییرات در خواص یک ماده می تواند روی رفتار خستگی آن تاثیرگذار باشد، اما تغییراتی که در سطح نمونه یا قطعه انجام می گیرند، بر روی رفتار خستگی یک ماده تاثیر بیشتری می گذارند. دلیل آن این است که ترک های خستگی از ناحیه سطح شروع می شوند و هر چه سطح صاف تر باشد، مکان های تمرکز تنش کمتر و حد تحمل خستگی بالاتر است.

چگونگی انجام تست خستگی

برای انجام تست خستگی متغیرهای زیادی دخالت دارند. در انجام این آزمایش سعی می شود تمام نمونه ها یکسان انتخاب شوند و عوامل موثر در آزمایش با دقت زیادی اندازه گیری شوند. با این حال مانند همه آزمایشات، نتایج آزمون خستگی نیز ممکن است دارای پراکندگی قابل ملاحظه ای باشند.

آزمایش خستگی در آزمایشگاه، در شرایط بارگذاری یکنواخت استاندارد انجام می گیرد. بنابراین شاید زیاد درست نباشد که نتایج تست خستگی آزمایشگاهی را با انجام خستگی در شرایط محیطی دنیای واقعی مقایسه کنیم. بنابراین زمانی که می خواهند روی یک سازه مهندسی، تست خستگی را انجام دهند با انجام آزمایشهای خستگی ابداعی، شرایط آزمایش را شبیه سازی می کنند.

معمولا در شرایط آزمایشگاهی، آزمایش خستگی مواد به دو صورت خمشی و محوری انجام می گیرد. در اینجا به طور خلاصه این دو روش را شرح می دهیم:

تست خستگی خمشی

در این روش نیرو به صورت خمشی به نمونه های موجود در دستگاه تست خستگی وارد می شود. پس از آن بلافاصله در سطح بالایی نمونه، تنش کششی و در سطح زیرین آن، تنش فشاری ایجاد میشود. سپس نمونه ۱۸۰ درجه گردش داده می شود و محلی از آن که در ابتدا تحت تأثیر تنش کششی قرار گرفته بود، این بار تحت تنش فشاری قرار می گیرد. به این ترتیب به صورت تناوبی تنش نقاط مختلف نمونه اعمال می شود. در تست خستگی خمشی تنش متناوب بین دو مقدار حداکثر و حداقل از کشش تا فشار تغییر کند. حالتهای به وجود آمده در این روش شامل موارد زیر هستند:

- تغییرات بارگذاری به گونهای است که تنش اعمالی بین دو مقدار تنش کششی و تنش فشاری تغییر کند و تنش متوسط میانگین آن دو باشد.

- تغییرات تنش طوری باشد که حداکثر تنش فشاری، کمتر از حداکثر تنش کششی باشد.

- بارگذاری به شکلی باشد که مقدار تنش بین حداکثر و حداقل در موقعیت کششی یا فشاری تغییر کند.

با توجه به هدف آزمایش هر یک از این حالات می تواند اتفاق بیفتد. لازم است توجه شود که تنش های وارد شده هر دو به صورت فشاری نباشند؛ چون تنش فشاری باعث بسته شدن ترکها میشود و شکست اتفاق نمی افتد.

تست خستگی محوری

در آزمایش تست خستگی با بارگذاری محوری یا مستقیم، تنش در یک محور هم کشش و هم فشار به نمونه وارد می شود. لازم است بارگذاری روی قطعه، کاملا تک محوری باشد. همچنین در این روش نگه دارنده های نمونه بسیار دقیق در داخل راهنماهای ثابتی جای می گیرند تا بارگذاری هم در کشش و هم در فشار به صورت کاملا محوری انجام گیرد. مزیت روش تنش مستقیم نسبت به روش خمشی این است که چرخه بارگذاری را می توان طوری تنظیم کرد که تنش متوسط صفر نشود.

تهیه شده در : تیم تولید محتوای فولاد 24