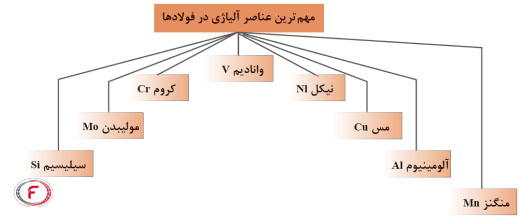

عناصر آلیاژی در فولاد و چدن چه تاثیری دارد؟ از مهم ترین عناصری که به فولاد ها افزوده میگردند: کربن، سیلیسیم، کلسیم، سدیم، کرم، نیکل، کبالت، مس، منیزیم، آلومینیوم، مولیبدن، آرسنیک و… میباشند. اغلب در حین بررسی نتایج آزمایش آنالیز فولادها به وجود عناصری برمیخوریم که اطلاع از چگونگی تاثیر عناصر فوق ساختار فولادها از جمله الزامات دانش فنی مهندسین میباشد لذا با استفاده از مقدمه کتاب کلید فولاد نویسنده ( C.W.Wegst ) سعی در معرفی ابتدایی برخی عناصر موجود در ساختار فولادها شده است. کربن مهمترین و موثرترین عنصر آلیاژی در فولادها میباشد و بالاترین تاثیر را در ساختار آن دارد.هر فولاد آلیاژ شده علاوه بر کربن عناصر آلیاژی دیگری نظیر سیلیسیم – منگنز-فسفر و گوگرد را به همراه خواهد داشت طوری که این عناصر به شکلی ناخواسته به هنگام فرایند تولید در فولاد باقی خواهند ماند. اضافه کردن عناصر آلیاژی برای بدست آوردن نتایج مشخص و منحصر بفرد و افزایش کنترل شده منگنز و سیلیسیم در فولاد، فولاد آلیاژی را بوجود خواهد آورد. در ادامه به این مبحث بیشتر خواهیم پرداخت:

- تاثیرعناصرآلیاژی روی فولادها

- بررسی تاثیرعنصرهای آلیاژی برکاربرد و خواص آهن و فولاد

- آشنایی با مزایای آلیاژهای فولادی

- انواع عناصرآلیاژی

تاثیرعناصر آلیاژی روی فولادها

کربن مهمترین و موثرترین عنصر آلیاژی درفولادها میباشد و بالاترین تاثیر را در ساختار آن دارد.هرفولاد آلیاژ شده علاوه بر کربن عناصر آلیاژی دیگری نظیر سیلیسیم، منگنز، فسفر و گوگرد را به همراه خواهد داشت طوری که این عناصر به شکلی ناخواسته به هنگام فرایند تولید در فولاد باقی خواهند ماند. با افزایش میزان کربن استحکام، سختی پذیری فولاد بیشترمیشود اما چکش خواری و قابلیت جوشکاری و ماشینکاری (با استفاده از ماشینهای برش) کاهش مییابد.این عنصر عملا هیچ تاثیری بر مقاومت خوردگی در آب, اسید و گازهای گرم ندارد.

کلسیم (Ca)

در ترکیب با سیلیسیم به شکل سیلیسیم -کلسیم در اکسیژن زدایی فولادها به کارمیرود.کلسیم, مقاومت در برابر پوسته شدن مواد هادی حرارت را افزایش میدهد.

سدیم (Na)

این عنصر یک اکسیژن زدای مسلم و نیرومند است و گوگرد زدایی را نیز سرعت و شتاب میدهد. به همین دلیل یک عنصر پالایشی در فولادها محسوب میگردد. وجود این عنصر در فولادهای پرآلیاژ باعث گستردگی دامنه فرآیند شکل گیری گرم میشود. همچنین مقاومت فولادهای نسوز را در برابر پوسته شدن بهبود میبخشد. آلیاژهای آهن-سدیم با مقادیر تقریبی 70% سدیم دارای خواص آتش دهندگی(مانند سنگ چخماق) هستند و در تولید چدن های با گرافیت کروی مورد استفاده قرار میگیرد.

کبالت (Co)

کبالت هیچ کاربیدی را تشکیل نمیدهد. در دمای بالا از رشد دانه ها جلوگیری میکند. مقاومت در برابر تنش های ناشی از بازپخت را افزایش میدهد و موجب بهبود استحکام مکانیکی فولاد در برابر دمای بالا میشود. لذا به عنوان یک عنصر آلیاژی در فولادهای ابزاری گرم کار و فولادهای مقاوم در برابر خزش و فولادهای دیرگداز به کار میرود. وجود کبالت شکل گیری گرافیت کروی را تسریع میکند. در کمیتها و مقادیر بالا، پایداری مغناطیسی و نیروی مغناطیس زدایی و هدایت حرارتی را افزایش میدهد. لذا به عنوان یک عنصر پایه در آلیاژها و فولادهای مغناطیسی دائم مرغوب به کار میرود.

کروم (Cr)

وجود عنصر فوق باعث سختی پذیری فولاد در هوا و روغن میباشد. کروم با کاهش سرعت خنک سازی بحرانی به وسیله شکل دادن ساختار مارتنزیتی، قابلیت سخت کاری را افزایش میدهد. بنابراین سبب بهبود حساسیتهای سخت کاری و بازپخت میشود، اما در هر صورت چقرمگی کاهش مییابد و از انعطاف پذیری یا شکل پذیری فولاد به مقدار کمی کاسته میگردد. با افزایش کروم در فولادهای ساده کرومدارجوش پذیری کاهش مییابد. با اضافه نمودن هر واحد (1 %) کروم به عنوان یک عنصر کاربید ساز استحکام کششی فولاد به میزان 100-80 نیوتن بر میلیمتر مربع افزایش مییابد. کروم به عنوان یک عنصر کاربید ساز بکار برده میشود.کاربیدهای این عنصر کیفیت نگهداری لبه ها و مقاومت سایشی را افزایش میدهد. کروم موجب مقاومت فولاد در دماهای بالا میشود. با افزایش کروم مقاومت در برابر پوسته شدن فولادها نیز بهبود مییابد. به طور تقریبی حداقل 13% کروم مورد نیاز است تا مقاومت خوردگی فولادها نیز بهبود یابد. این عنصر سبب کاهش هدایت الکتریکی و حرارتی می شود و انبساط حرارتی را نیز کاهش میدهد. با افزایش همزمان میزان کربن و کورم تا میزان 3% پایداری مغناطیسی افزایش مییابد.

مس (Cu)

مس به عنوان یک فلز آلیاژی به تعداد بسیار کمی از فولادها اضافه میشود. زیرا این فلز به زیر لایه های سطحی فولاد تمرکز یافته و در فرآیند شکل دهی گرم با نفوذ به مرز دانه ها، حساسیت سطحی را در فولادها بوجود میآورد. لذا به عنوان یک فلز مخرب در فولادها محسوب میگردد. به واسطه حضور مس نقطه تسلیم و نسبت نقطه تسلیم به استحکام نهایی افزایش مییابد. این عنصر در مقادیر بالای 30%موجب سختی رسوبی میشود و بدین ترتیب سختی پذیری نیز بهبود مییابد. اما قابلیت جوشکاری به واسطه حضور مس تغییری نمیکند. در فولادهای آلیاژی ساده و پرآلیاژ مقاومت جوی به میزان کافی بهبود مییابد. مقادیر بالاتر از 1% مس موجب بهبود مقاومت در برابر واکنشهای اسید کلریدریک و اسید سولفوریک میشود.

هیدروژن (H)

هیدروژن یک عنصر مخرب در فولاد تلقی میگردد. زیرا بدون آنکه نقطه تسلیم و استحکام کششی فولاد را افزایش دهد موجب تردی و شکنندگی فولاد میگردد. انعطاف پذیری را کم کرده و باعث کاهش سطح مقطع میباشد. هیدروژن سبب پوسته شدن ناخواسته سطح فولاد میگردد و ایجاد خطوط رنگین ناشی از ترکیبات را شتاب میدهد. هیدروژن اتمی ایجاد شده در خلال فرایند اکسیژن زدایی در فولاد نفوذ کرده و حفره هایی را تشکیل میدهد. هیدروژن مرطوب در دمای بالا باعث کربن زدایی فولاد میباشد.

منگنز (Mn)

یک اکسیژن زداست. این عنصر با گوگرد ترکیب شده و تشکیل سولفید منگنز میدهد. بر همین اساس اثرات نامطلوب اکسید آهن را از بین میبرد. وجود این عنصر در فولادهای خوش تراش بسیار مهم است. زیرا خط قرمز شکنندگی را کاهش میدهد. منگنز سرعت خنک شدن بحرانی را نیز به شدت کم میکند به همین دلیل سختی پذیری و نقطه تسلیم و استحکام نهایی را افزایش میدهد. با اضافه نمودن منگنز تاثیرات مطلوبی در قابلیتهای آهنگری و جوشکاری فولاد بوجود میآید و بطور قابل ملاحظهای عمق سختی فولادها را بیشتر میکند. اگر سطح این نوع فولادها در معرض تنشهای ضربهای قرار گیرد به مقدار بسیار زیادی کار سخت خواهد شد در حالی که مغز فولاد چقرمگی اولیه خود را حفظ میکند لذا این گروه از فولادها تحت تاثیر نیروهای ضربهای(کار سختی) مقاومت سایشی مطلوبی از خود نشان میدهند. با افزایش منگنز ضریب انبساط حرارتی افزایش یافته در حالی که هدایت الکتریکی کاهش مییابد. منگنز باعث افزایش خاصیت فنری میشود.

مولیبدن (Mo)

این عنصر به طور معمول با عناصر دیگر آلیاژ میشود. در فولاد کرم-نیکل دار و فولاد منگنز دار سبب ریز دانه سازی میشود و باعث بهبود قابلیت جوشکاری میشود و نقطه تسلیم و استحکام نهایی را بالا میبرد. با ازدیاد درصد مولیبدن جوش پذیری کاهش مییابد و سازنده مسلم فاز کاربید است و در فولادهای تندبر خواص برشکاری را بهبود میبخشد. مولیبدن مقاومت خوردگی را بالا میبرد. سختی پذیری را افزایش میدهد. در حدود 0.5-1.5 % مولیبدن به فولادهای آلیاژی اضافه میشود تا استحکام و مقاومت خزشی آنها در دماهای بالا حفظ شود. فولادهای زنگ نزن از 0.5 تا 4.0 % مولیبدن دارند. فولادهای زنگ نزن آستنیتی برای مقاومت خوردگی بیشتر در محیط های خورنده حاوی مولیبدن مناسب هستند. هم چنین ، مقاومت در برابر پوسته شدن را میکاهد. عنصر مولیبدن باعث بهبود چقرمگی در فولادهای کربنی ساده با استحکام بالا میشود و بنابراین در محدوده دمایی قابل استفاده، استحکام و سختی را افزایش میدهد. در مقایسه با فولادهای کربنی ساده، فولادهای مولیبدن دار خواص الاستیک و استحکام ضربهای بهتری دارند. با افزودن مولیبدن به فولادهای کم کربنی و مس دار نرخ خوردگی اتمسفری کاسته میشود. با حضور این عنصر، گرافیت زایی در دماهای بالا کند میشود. مولیبدن، نیتریدهای بسیار مقاوم در برابر سایش در فولاد تشکیل میدهد و بنابراین در فولادهای ابزار نیتریده شونده استفاده میشود.

نیتروژن (N)

این عنصر به دو صورت ظهورمیکند:

بصورت یک عنصر مخرب که به دلیل کاهش چقرمگی در خلال فرآیند ته نشینی، رسوبی است که موجب ایجاد حساسیت در برابر پیری و شکنندگی (تغییر شکل در درجه حرارت 300-350 درجه سانتیگراد) میشود و امکان ایجاد تنش در ترک های درون بلوری فولادهای غیر آلیاژی و کم آلیاژ را فراهم می سازد.

بصورت عنصری آلیاژی دامنه فاز گرما را افزایش میدهد و ساختار آستنیتی را استحکام میبخشد در فولادهای آستنیتی استحکام را افزایش میدهد و باعث افزایش نقطه تسلیم و خواص مکانیکی در گرما میشود.

آلومینیوم (Al)

یکی از قویترین اکسیژن زداها و نیتروژن زدا است و بر اساس نتایج بدست آمده تاثیر بسیار زیادی برای مقابله با کرنشهای ناشی از پیری دارد. در ترکیب با نیتروژن تشکیل نیتروز سخت میدهد که باعث افزایش مقاومت در برابر پوستهای شدن میشود به همین دلیل به عنوان عنصری آلیاژی برای مقاومت حرارتی فولادها به کار میرود.

نیکل (Ni)

این عنصر دو وظیفه مهم انجام میدهد:

تشکیل و پایدار سازی ساختار آستنیتی، کاهش کار سختی، افزایش شکل پذیری، ایجاد خواص مکانیکی مخصوصاً در دماهای پایین.

بهبود خواص خوردگی مخصوصاً در محیط های احیا کننده و اسیدهای معدنی از طریق کمک به تشکیل لایه محافظ.

نیکل سختی پذیری فولاد را افزایش میدهد و در حدود 0.25 تا 5 درصد در ترکیب فولاد وجود دارد. نیکل چقرمگی شکست فولاد به همراه استحکام و سختی آن را افزایش میدهد. در مواقعی که در دماهای پایین به چقرمگی شکست بالای نیاز باشد درصد آن تا 9 نیز میتوان باشد. در فولادهای زنگ نزن آستنیتی 7 تا 35 درصد نیکل وجود دارد.در این فولادها برای خنثی کردن اثر فریت زایی کروم از نیکل بهره میگیرند.

سیلیسیم (Si)

سیلیس استحکام فولاد را افزایش میدهد و سختی پذیری را زیاد میکند. همچنین مقاومت سایشی را افزایش میدهد. به علت افزایش استحکام تسلیم، عنصر اصلی در فولادهای فنر است. در مقادیر بالای سیلیس، سختی پذیری و استحکام فولاد افزایش مییابد ولی این افزایش همراه با کاهش شکل پذیری و انرژی ضربه است. همچنین وجود این عنصر باعث افزایش مقاومت به پوسته شدن در دمای بالا میگردد. ضمنا در محیط های شیمیایی اکسید کننده قوی مانند اسید سولفوریک غلیظ و گرم نیز مقاومت خوردگی را افزایش میدهد.

گوگرد (S)

نقطه تسلیم و مقاومت در برابر کشش فولاد را تغییر نمیدهد. در فولادهای خوش تراش وجود گوگرد عامل مهمی است. در واقع، یکی از راه های افزایش قابلیت ماشینکاری، اضافه کردن گوگرد به ترکیب فولاد است. وقتی ابزار برش روی سطح قطعه کار میکنند، به علت وجود سولفات منگنز طول پلیسه ها کوتاه تر میشوند و نقش روان کار را نیز ایفا میکنند و در نتیجه صافی سطح بیشتر میشود.

فسفر (P)

فسفر خاصیت ماشینکاری، براده برداری، شکنندگی در حالت سرد و استحکام در حالت گرم را افزایش داده و مقاومت در برابر ضربه را کاهش میدهد.

تنگستن (W)

تنگستن کاربرد زیادی در تولید فولادهای ابزار داشته و اخیرا در تولید فولادهای پر آلیاژی مقاوم در برابر حرارت نیز استفاده میشوند. سختی پذیری را افزایش میدهد و از افت سختی در دماهای بالا که امری رایج در نوک ابزار است جلوگیری میکند. در تولید فولادهای ابزار بالاخص فولادهای ابزار تندبر، یکی از عناصر اصلی تنگستن است. تنگستن در فولادهای تندبر زمینهای ایجاد میکند که در حین تمپر نرم نمیشود و کاربید بسیار سخت و مقاوم به سایش میباشند.

وانادیوم (V)

با افزودن وانادیم به فولاد ابزار و آلیاژی سختی پذیری آنها افزایش مییابد. وانادیم به عنوان عنصر آلیاژی در فولادهای کربنی میکروآلیاژی استفاده میشود و تنها به مقدار کمی کافی است تا افزایش قابل توجهی در استحکام فولاد به دست آید. وانادیم از درشت شدن دانه های آستنیت جلوگیری میکند. وانادیم، مقاومت به سایش و حفظ دندانه های تیز و استحکام در دماهای بالا را افزایش میدهد. هم چنین بخاطر ریز کردن دانه های آستنیت، قابلیت جوشکاری را بهبود میبخشد.

تیتانیوم (Ti)

در فولادهای ضد زنگ نیز برای از بین بردن اثر مخرب کاربید کروم مورد استفاده قرار میگیرد.

نیوبیم (Nb)

در فولادهای ضد زنگ اثری مشابه تیتانیوم را داشته و به تنهایی و یا به همراه تیتانیوم مورد استفاده قرار میگیرد. در فولادهای آستنیتی، برای بهبود مقاومت خوردگی بین دانه ای و افزایش خواص مکانیکی در دماهای بالا استفاده میشود. در فولادهای مارتنزیتی، نیوبیوم سختی را کم کرده و مقاومت به تمپر را افزایش میدهد. مقدار نیوبیوم مورد نیاز در فولادهای کربنی و کم آلیاژی کم بوده و در حدود 0.05 % نیوبیوم ، افزایش قابل توجهی در استحکام فولاد را در پی دارد.

قلع (Sn)

نقطه تسلیم و مقاومت در برابر کشش فولاد را تغییر نمیدهد ولی در نورد سرد مشکل زا میباشد. زیرا افزایش این عنصر در فولاد باعث ایجاد ترکیباتی میشود که دمای ذوب آنها پایین میباشد.

سرب (Pb)

باعث کم شدن خاصیت نورد در فولاد میشود. کیفیت سطحی فولاد را کم میکند. به دلیل افزایش خاصیت شکلگیری فولاد، در فولادهای اتومات بیشتر مورد استفاده میباشد.

بررسی تاثیر عنصرهای آلیاژی بر کاربرد و خواص آهن و فولاد

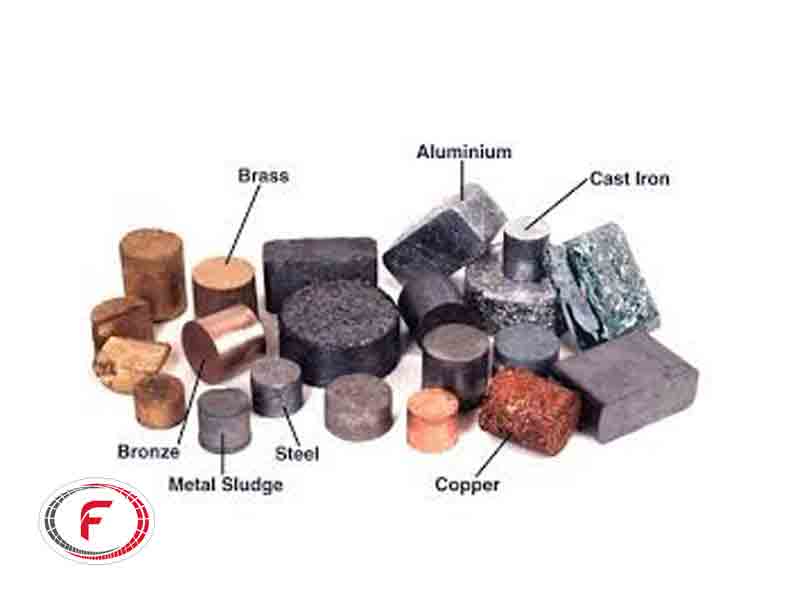

طبق تعریف ، فولاد ترکیبی از آهن و کربن است. فولاد برای بهبود خصوصیات فیزیکی و ایجاد خواص ویژه از جمله مقاومت در برابر خوردگی یا گرما با عناصر مختلف آلیاژ شده است. فولاد آلیاژی به نوعی از فولاد اشاره دارد که با عناصر مختلف آلیاژ شده است. از نظر تئوری، هر فولاد را میتوان به عنوان فولاد آلیاژی نام برد زیرا ساده ترین فولاد، آهن آلیاژ شده با حداکثر 2.06٪ کربن است. با این حال ، اصطلاح فولاد آلیاژی معمولاً به فولادهایی گفته میشود که به عناصر غیر از کربن آلیاژ داده شدهاند. وزن کل عناصر آلیاژی میتواند تا 50٪ برسد تا به فولاد خاصیتهایی مانند محافظت بهتر در برابر سایش یا انعطاف پذیری داده شود.

مزایای آلیاژهای فولادی

عناصر آلیاژی مختلف - یا مواد افزودنی - هر کدام روی خواص فولاد به طور متفاوت اثر میگذارند. برخی از خواص که از طریق آلیاژی کردن بهبود مییابد عبارتند از:

تثبیت کردن آستنیت: عناصر مانند نیکل ، منگنز ، کبالت و مس محدوده دمایی را که در آن فرایند آستنیت وجود دارد افزایش میدهد.

تثبیت کننده فریت: کروم ، تنگستن ، مولیبدن ، وانادیوم ، آلومینیوم و سیلیکون میتواند به کاهش حلالیت کربن در آستنیت کمک کند. این ویژگی منجر به افزایش تعداد کاربیدها در فولاد میشود و دامنه دمایی که در آن آستنیت وجود دارد را کاهش میدهد.

تشکیل کاربید: بسیاری از فلزات جزئی ، از جمله کروم ، تنگستن ، مولیبدن ، تیتانیوم ، نیوبیوم ، تانتالیوم و زیرکونیوم ، کاربید های قوی ایجاد میکنند که در فولاد ، سختی و استحکام را افزایش میدهد. اینگونه فولادها اغلب برای ساختن فولاد با سرعت بالا و ابزار فولادی گرم کار مورد استفاده قرار میگیرند.

گرافیت سازی: سیلیکون ، نیکل ، کبالت و آلومینیوم میتوانند باعث کاهش پایداری کاربیدها در فولاد شوند و باعث شکسته شدن آنها و تشکیل گرافیت آزاد شوند.

انواع عناصر آلیاژی:

در طی فرآیند آلیاژی، فلزات ترکیب می شوند تا ساختارهای جدیدی ایجاد کنند که استحکام بالاتر، خوردگی کمتر یا سایر خواص ایجاد میکند. فولاد ضد زنگ نمونهای از فولاد آلیاژی است که شامل افزودن کروم است. اثرات خاص اضافه شدن چنین عناصر در زیر بیان شده است:

کربن (C I)

مهمترین ماده سازنده فولاد کربن است. استحکام کششی ، سختی پذیری و مقاومت در برابر سایش را افزایش می دهد. انعطاف پذیری، چقرمگی و ماشینکاری را کاهش میدهد.

کروم (Cr)

کروم به دلیل سختی بالا و مقاومت در برابر خوردگی یکی از محبوب ترین فلزات آلیاژی برای فولاد است. کروم یک فلز خاکستری ، سخت و شکننده با مقاومت در برابر درجه حرارت بالا و نقطه ذوب 1907 درجه سانتیگراد (3465 درجه فارنهایت) است. کروم در فولاد برای افزایش سختیپذیری آلیاژ میشود. میزان کروم بالا از 4 تا 18 درصد باعث مقاومت در برابر خوردگی بالاتر میشود. به عنوان مثال: یکی از آلیاژهای پرکاربرد فولاد، یعنی فولاد ضد زنگ، دارای حداقل کروم حداقل 10.5٪ است و باعث میشود در برابر آب، گرما یا خوردگی، مقاومت بیشتری را دارا باشند.

وانادیوم (V)

این عنصر آلیاژی، استحکام، سختی، مقاومت در برابر سایش و مقاومت در برابر ضربه را افزایش میدهد. این عنصر رشد دانه را به تاخیر میاندازد و دمای کوئنچ را بالاتر میبرد. از وانادیوم برای کمک به کنترل اندازه دانه های فولاد استفاده میشود. در واقع اندازه دانه را کوچک نگه میدارد، زیرا كاربردهای وانادیوم كه هنگام اضافه شدن وانادیوم به فولاد تشکیل میشوند مانع از رشد دانه میشوند. این ساختار ریزدانه به افزایش شکل پذیری کمک می کند. در برخی از فولادها، کاربیدهای تشکیل شده توسط وانادیوم می توانند سختی و استحکام فولاد را افزایش دهند.

فولادهای A3 ، A9 ، O1 و D2 ، آلیاژهای فولادی با مقادیر زیادی وانادیوم هستند. فولادهای تیغه ای مانند M390 و VG 10 نیز مقادیر نسبتاً بالایی وانادیوم دارند.

تنگستن (W)

استحکام ، مقاومت در برابر سایش ، سختی و سفتی را افزایش میدهد. فولادهای دارای تنگستن، قابلیت گرم کاری بسیار زیاد و برش بهتر در دماهای بالا را دارا هستند.

منگنز (Mn)

در فولاد آلیاژی، منگنز به طور معمول در ترکیب با گوگرد و فسفر استفاده میشود. منگنز به کاهش شکنندگی کمک میکند و باعث افزایش قابلیت فورجینگ، استحکام کششی و مقاومت در برابر سایش میشود. منگنز با گوگرد واکنش نشان میدهد و در نتیجه سولفید منگنز مانع از تشکیل سولفیدهای آهن میشود. منگنز نیز به دلیل سخت شدن بهتر به منگنز اضافه میشود زیرا منجر به کندتر شدن سرعت کوئنچ کردن در تکنیک های سخت شدن میشود. اکسیژن اضافی را میتوان در فولاد مذاب با استفاده از منگنز از بین برد.

نیکل (Ni)

یکیدیگر از عناصر آلیاژی بسیار مهم برای فولادهای ضد زنگ، نیکل است که به مقدار بیش از 8٪ به استیل حاوی کروم بالا اضافه میشود. نیکل مقاومت ، استحکام در برابر ضربه و چقرمگی را افزایش میدهد و در عین حال مقاومت در برابر اکسیداسیون و خوردگی را نیز بهبود میبخشد. هنگامی که این آلیاژ در دماهای کم، به مقدار کم اضافه میشود چقرمگی را افزایش میدهد.

زیرکونیوم (Zr)

این عنصر سبب افزایش استحکام و محدودیت در اندازه دانهها میشود. استحکام را میتوان در دماهای بسیار پایین (زیر انجماد) افزایش داد. فولادهایی که دارای زیرکونیوم تا حدود 0.1٪ هستند ، دارای اندازه دانه های کوچکتر و مقاومت در برابر شکستگی هستند.

تیتانیوم (Ti)

در حالی که اندازه دانه آستنیتی را محدود میکند، استحکام و مقاومت در برابر خوردگی را نیز بهبود میبخشد. در محتوای 0.25-0.60 درصد تیتانیوم، کربن با تیتانیوم ترکیب میشود و باعث میشود کروم در مرزهای دانه بماند و در برابر اکسیداسیون مقاومت کند.

گوگرد (S)

اگر گوگرد به مقدار کم به فولاد اضافه شود، باعث بهبود ماشینکاری میشود بدون اینکه باعث شکنندگی فولاد در اثر حرارت شود. با افزودن منگنز شکنندگی حرارتی بیشتر کاهش مییابد به این دلیل که سولفید منگنز دارای نقطه ذوب بالاتری نسبت به سولفید آهن است.

سلنیوم

قابلیت ماشین کاری را افزایش میدهد. افزودن سلنیوم به مقدار کم (0.04-0.08٪) تاثیر قابل توجهی در ماهیت ، مورفولوژی و پراکندگی اجزاء غیر فلزی و بنابراین خواص مکانیکی ، تکنولوژیکی و عملیاتی فولاد سازه دارند.

فسفر

این عنصر اغلب به همراه گوگرد به منظور بهبود ماشینکاری به فولادهای کم آلیاژ اضافه میشود. همچنین باعث افزایش استحکام و افزایش مقاومت در برابر خوردگی میشود. فسفر بیش از 0.4% باعث میشود که جوش شکننده شود و تمایل به ترک افزایش یابد. کشش سطحی فلز مذاب جوش کاهش یافته و کنترل آن دشوار میشود.

نیوبیوم

با تشکیل کاربیدهای سخت که باعث ثبات کربن میشود دارای مزیت است. اغلب در فولادهای دمای بالا یافت می شود. مقادیر کم نیوبیوم می تواند استحکام تسلیم را به میزان قابل توجهی افزایش دهد.

نیتروژن

استحکام آستنیتی فولادهای ضد زنگ را افزایش داده و استحکام تسلیم در این فولادها را بهبود میبخشد.

مولیبدن

به مقدار کمی در فولادهای ضد زنگ وجود دارد ، مولیبدن سختی و استحکام را خصوصاً در دماهای بالا افزایش میدهد. مولیبدن مانند کروم در مقاومت در برابر خوردگی فولاد تاثیر دارد. با کم کردن سرعت کوئنچ در طی فرآیند عملیات حرارتی ، برای ساختن یک فولاد قوی و محکم، مولیبدن سختی پذیری را افزایش میدهد. این عنصر اغلب در فولادهای آستنیتی کروم-نیکل استفاده میشود و آن را در برابر خوردگی حفرهای ناشی از کلرید ها و مواد شیمیایی محافظت میکند. بنابراین ، این آلیاژها اغلب در صنایع شیمیایی مورد استفاده قرار میگیرند.

مولیبدن در فرم خالص آن نیز یک عنصر اساسی برای تغذیه گیاهان است ، بنابراین میبینید که در طیف گسترده ای از کودها مورد استفاده قرار میگیرد.

مس

در فولادها به عنوان ماده باقیمانده یافت میشوند زیرا اثر مخرب برای فولاد دارد. برای افزایش مقاومت در برابر خوردگی اضافه میشود.

سرب

اگر چه تقریباً در فولاد مایع یا جامد نامحلول است ، بعضی اوقات سرب با روش پراکندگی مکانیکی به فولادهای کربن اضافه میشود تا بتواند قابلیت ماشینکاری را بهبود بخشد.

کبالت

باعث افزایش مقاومت در دماهای بالا و نفوذپذیری مغناطیسی میشود.

آلومینیوم

یک اکسید زدای قوی است که برای محدود کردن رشد دانه های آستنیتی استفاده میشود.

سیلیکون

سیلیکون تا حدودی در تمام فولادها وجود دارد. سیلیکون استحکام و سختی را افزایش میدهد اما نسبت به منگنز این میزان کمتر است. محتوای آن برای ورقهای برقی که در مدارهای مغناطیسی جریان متناوب استفاده میشوند می تواند تا 4٪ برسد. هنگام جوشکاری ، سیلیکون برای کیفیت سطح خصوصاً در گریدها کم کربن، مضر است. وقتی که محتوای کربن نسبتاً زیاد باشد، تمایل به ترک خوردگی را تشدید میکند. برای بهترین شرایط جوشکاری، محتوای سیلیکون نباید از 0.10٪ تجاوز کند.

نتیجه گیری :

فولاد آلیاژی فولادی است که با عنصرهای گوناگون به صورت آلیاژ درآمده، برای بهبود ویژگیهای مکانیکی فولاد میتوان از ۱٫۰ تا ۵۰٪ از وزن آن را آلیاژ کرد. آلیاژهای فولاد دو دستهاند: فولاد کمآلیاژ و فولاد پُرآلیاژ. تفاوت میان این دو، میتوان گفت، قراردادی است: اسمیت و هاشمی تفاوت این دو را در ۴٫۰٪ دانستهاند در حالی که گروه دگرمو آن را در ۸٫۰٪ میدانند. در حالت کلی وقتی صحبت از «آلیاژ فولاد» میشود منظور فولاد کمآلیاژ است.

خود فولاد در واقع نوعی آلیاژ است. اما تمام گونههای فولاد را آلیاژ نمیخوانند. سادهترین نوع فولاد که تقریباً میتوان گفت آهن است (نزدیک به ۹۹٪) خود با عنصر کربن آلیاژ شدهاست (بسته به نوع فولاد از ۰٫۱٪ تا ۱٪). بنابراین منظور از آلیاژ فولاد، ترکیبی از فولاد، کربن و دیگر عنصرها است. عنصرهایی که بیشتر برای این هدف کاربرد دارند، عبارتند از: منگنز (پرکاربردترین)، نیکل، کروم، مولیبدن، وانادیم، سیلیسیم و بور. و عنصرهای کم کاربردتر عبارتند از: آلومینیم، کبالت، مس، سریم، نیوبیم، تیتانیم، تنگستن، قلع، روی، سرب و زیرکونیم.

از ترکیب عنصرهای بالا با فولاد و آلیاژسازی، برخی ویژگیهای فولاد کربن مانند مقاومت، سختی، چقرمگی، سایش، سخت شدگی و سختی در دمای بالا به گونهٔ درخور توجهی بهبود مییابد. برای دستیابی به بعضی از این ویژگیها باید عملیات حرارتی روی فلز انجام شود.

ویژگیهای یاد شده در بالا در کاربردهای ویژهای چون پرّههای توربین، موتور جت، فضاپیماها و رآکتورهای هستهای بسیار مورد نیاز است. به دلیل ویژگیهای فرومغناطیس آهن، بعضی آلیاژهای فولاد و پاسخی که این آلیاژها در محیط مغناطیسی میدهند، اهمیت ویژهای پیدا میکند. در موتورهای الکتریکی و ترانسفورماتورها نیز چنین است.

لینک های دسترسی سریع به بخش های مختلف سایت فولاد ۲۴

- لیست تامین کنندگان محصولات آهن و فولادی

- لیست صورت بار فروشندگان انواع محصولات

- لیست درخواست خرید، خریداران و مصرف کنندگان

- لیست شرکت ها / اشخاص ارائه دهندگان خدمات

منبع: گروه تأمین محتوای فولاد 24