روشهای تولید فولاد در دنیا

در دنیا تولید فولاد عمدتاً با دو روش کوره بلند و کوره قوس الکتریکی انجام میشود. در روش کوره قوس الکتریکی، پس از تولید گندله از کنسانتره آهن، در فرآیند احیای مستقیم، آهن اسفنجی تولید میشود و در ادامه، فولاد خام با استفاده از آهن اسفنجی به دست میآید. در شکل ۱، زنجیره تولید فولاد به روش کوره قوس الکتریکی با توجه به ضرایب مصرف زنجیره ارائه شده است.

زنجیره تولید فولاد

بهطور متوسط، در دنیا حدود ۷۲ درصد از تولید فولاد به روش کوره بلند انجام میشود. نمودار ۱، سهم روشهای مختلف در سالهای اخیر را نشان میدهد.

روش های تولید فولاد در دنیا

بهطور معمول، بهای تمامشده تولید فولاد به روش کوره بلند پایینتر از روش کوره قوس الکتریکی است. بهطور مثال، تفاوت بهای تمامشده این دو روش در سهماهه دوم سال ۲۰۲۳ برای فولادسازان چینی حدود ۴۰ دلار گزارش شده است. از طرفی، انتشار کربن در روش کوره بلند بیش از ۲/۵ برابر روش کوره قوس الکتریکی است و این موضوع میتواند در ادامه محدودیتهای زیستمحیطی را برای آنها به همراه داشته باشد. در نمودار ۲، روشهای تولید فولاد در ۱۰ کشور تولیدکننده برتر دنیا نشان داده شده است.

روش های تولید فولاد در کشورهای تولید کننده برتر

، چین که بهعنوان بزرگترین تولیدکننده فولاد در دنیا شناخته میشود، بیش از ۸۰ درصد تولید فولاد خود را به روش کوره بلند انجام میدهد. ایران، ترکیه، آمریکا و هند نیز از بزرگترین تولیدکنندگان فولاد در دنیا هستند که عمدهی تولید خود را به روش کوره قوس الکتریکی انجام میدهند.

شکلهای مختلف آهن اسفنجی

اکثر واحدهای تولیدکننده، محصول خود را بهشکل آهن اسفنجی سرد (CDRI) تولید میکنند. این ماده باید خشک نگه داشته شود تا از اکسیداسیون مجدد و از بین رفتن خواص آن جلوگیری گردد. آهن اسفنجی سرد برای استفاده در کوره قوس الکتریکی مناسب است. در ادامه، شکلهای مختلف محصول خاصی از آهن اسفنجی برای رفع نیازهای فولادسازی پدیدار شد. این شکلهای مختلف محصول جدید، مشکلاتی مانند ذخیرهسازی طولانیمدت و حمل و نقل دریایی را حل کرد و با توجه به تغییرات اندازه و چگالی، امکان استفاده از آهن اسفنجی در کورههای بلند را فراهم نمود.

بریکت گرم (HBI)، محصول ترجیحی آهن اسفنجی برای بازار فلزات تجاری است، زیرا بسیار متراکمتر از آهن اسفنجی سرد است که امکان اکسیداسیون مجدد را کاهش میدهد. این مزیت باعث میشود بدون نیاز به احتیاطات خاص، امکان حمل دریایی و زمینی این محصول فراهم شود. این محصول میتواند هم در کوره قوس الکتریکی و هم در کوره بلند مورد استفاده قرار گیرد. بریکت گرم شکل ترجیحی آهن اسفنجی برای استفاده در کوره بلند است. استفاده از بریکت گرم در کوره بلند، علاوه بر اینکه تولید فولاد را افزایش میدهد، مزایای زیستمحیطی نیز دارد، زیرا منجر به کاهش ۷ درصدی مصرف کک میشود که کاهش انتشار دی اکسید کربن را بهدنبال دارد.

آهن اسفنجی گرم (HDRI)، شکل دیگری از آهن اسفنجی است که مصرف برق در کوره قوس الکتریکی را کاهش میدهد و بهرهوری را بالا میبرد. صرفهجویی در مصرف انرژی به این دلیل اتفاق میافتد که انرژی ورودی کمتری برای گرم کردن آهن اسفنجی تا دمای ذوب، موردنیاز است. همچنین، استفاده از این محصول موجب کاهش مصرف الکترود و مواد نسوز میشود.

نگاهی به وضعیت آهن اسفنجی در جهان

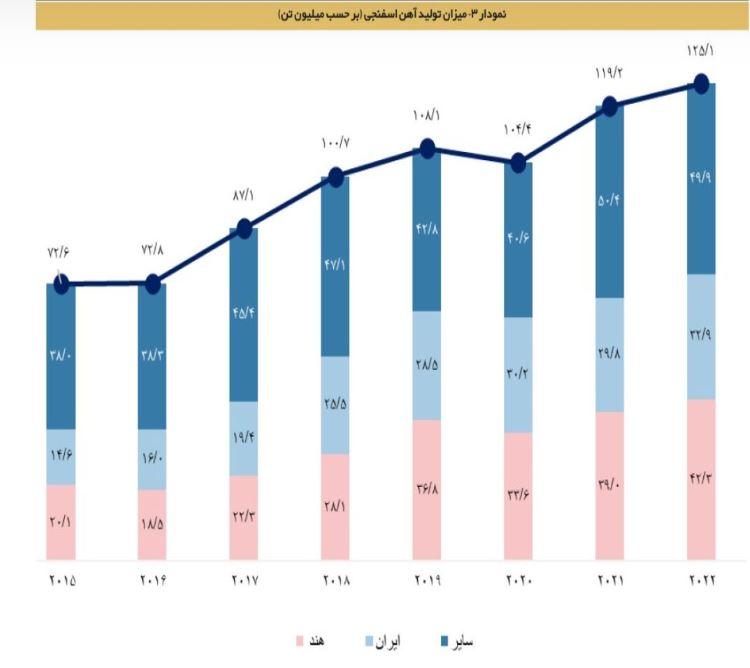

طی سالهای اخیر، تولید آهن اسفنجی روند روبهرشدی داشته و به بیش از ۱۲۵ میلیون تن در سال ۲۰۲۲ رسیده است. نمودار ۳، میزان تولید آهن اسفنجی را در ایران، هند و سایر کشورها طی سالهای ۲۰۱۵ تا ۲۰۲۲ نشان میدهد.

میزان تولید آهن اسفنجی

همانطورکه در نمودار ۳ مشاهده میشود، در سال های اخیر، هند و ایران حدود ۶۰ درصد آهن اسفنجی دنیا را تولید کردهاند و بهواسطه اینکه عمده تولید فولاد خود را به روش کوره قوس الکتریکی انجام میدهند، بزرگترین تولیدکنندگان آهن اسفنجی در دنیا هستند. در جدول زیر، ۱۰ کشور برتر تولیدکننده آهن اسفنجی مشاهده میشود.

نگاهی به وضعیت زنجیره فولاد در ایران

در نمودار ۴ میزان تولید، ظرفیت اسمی و همچنین نسبت عملیاتی فولادسازان کشور در سالهای اخیر ارائه شده است. همانگونهکه مشاهده میشود، تولید فولاد کشور به بیش از ۳۰ میلیون تن در سال ۱۴۰۱ رسیده است. این اتفاق در شرایطی رخ داده که نسبت عملیاتی شرکتها در سالهای ۱۴۰۰ و ۱۴۰۱ به زیر ۷۰ درصد رسیده که محدودیتهای تأمین برق در سالهای مذکور نقش بهسزایی در این موضوع داشته است.

میزان تولید، ظرفیت اسمی فولاد کشور

میانگین حجم صادرات فولاد خام کشور در سالهای اخیر حدود ۷ میلیون تن بوده و واردات خاصی در این سالها انجام نشده است. اطلاعات کامل در رابطه با این موضوع در نمودار ۵ ارائه شده است.

حجم صادرات فولاد کشور

میزان تولید، ظرفیت اسمی و همچنین نسبت عملیاتی محصولات تولیدی در ابتدای زنجیره در سالهای اخیر نشان داده شده است.

- میزان تولید، ظرفیت اسمی کنستانتره

- میزان تولید، ظرفیت اسمی گندله کشور

- میزان تولید، ظرفیت اسمی آهن اسفنجی کشور

نمودار ۹، میزان صادرات محصولات ابتدای زنجیره را در سالهای ۱۴۰۰ و ۱۴۰۱ نشان میدهد. شایان ذکر است، در مورد این محصولات نیز واردات خاصی به کشور انجام نمیشود.

میزان صادرات محصولات ابتدای زنجیره

بیشترین حجم صادرات در سال ۱۴۰۱ مربوط به گندله بوده که نسبت به سال ۱۴۰۰ نیز رشد قابلملاحظهای داشته و علت آن مازاد شدید این محصول در کشور بوده است.

در نمودار ۱۰، با توجه به طرحهای توسعهایِ در حال تکمیل و تاریخ برآوردی بهرهبرداری از این طرحها، ظرفیت تولید محصولات زنجیره فولاد تا سال ۱۴۰۴ پیشبینی شده است. این نمودار، ظرفیت اسمی و رشد سالانه ظرفیت تولید هر کدام از محصولات را تا پایان سال ۱۴۰۴ نشان میدهد.

ظرفیت اسمی تولید محصولات مختلف زنجیره فولاد کشور

کشور تا پایان سال ۱۴۰۴، برای فولاد، آهن اسفنجی، گندله و کنسانتره به ترتیب افزایش ظرفیت ۳۰، ۴۲، ۱۸ و ۲۲ درصدی را نسبت به سال ۱۴۰۱ خواهد داشت. همانطورکه مشخص است، بیشترین رشد ظرفیت اسمی تولید مربوط به آهن اسفنجی خواهد بود، اما باید به این نکته نیز توجه نمود که عمده این رشد ظرفیت در سال ۱۴۰۴ اتفاق خواهد افتاد که ظرفیت تولید این محصول نسبت به سال قبل از آن، رشد ۲۶ درصدی را تجربه خواهد کرد. در ادامه، با توجه به ظرفیت اسمی پیشبینیشده، نسبت عملیاتی معمول سالانه و ضرایب تبدیل زنجیره، موازنهای بین محصولات زنجیره فولاد در سه سال آینده انجام شده است که در نمودار ۱۱ مشاهده میشود.

موازنه محصولات زنجیره فولاد

همانطورکه در نمودار ۱۱ مشخص است، به نظر میرسد مازاد گندلهای که در سال ۱۴۰۱ وجود داشت و در قسمتهای قبل نیز به آن اشاره شد، در دو سال آینده نیز تداوم داشته و چهبسا اندکی شدیدتر نیز خواهد شد. برخلاف گندله، زنجیره فولاد کشور در سالهای ۱۴۰۲ و ۱۴۰۳ با کمبود آهن اسفنجی روبرو خواهد شد، اما با افزایش ظرفیت انتظاری ۲۶ درصدی در سال ۱۴۰۴، این کسری از بین خواهد رفت.

صادرات گندله

در این بخش، با توجه به مازاد گندلهای که برای دو سال آینده پیشبینی میشود، مقرونبهصرفه بودن صادرات این محصول مورد بررسی قرار گرفته است. در جدول زیر، گندله نماد کگل بررسی شد. ابتدا با توجه به نرخ گندله CFR چین، نرخ حمل داخلی، نرخ حمل صادراتی و سود تاجر ( اینکه تاجر با چه قیمتی گندله را درب کارخانه میخرد) و در ادامه با توجه به میزان عوارض صادراتی و نرخ تمامشده گندله برای شرکت، سود دلاری گندله محاسبه شده است.

با توجه به قیمتهای جهانی و تمامشده گندله در سهماهه ابتدایی سال ۱۴۰۲، صادرات این محصول با زیان ۱۹ دلاری همراه بوده است. به نظر میرسد با وضع عوارض صادراتی ۲۰ درصدی، صادرات این محصول در ادامه سال نیز حاشیه سود مثبتی برای شرکتها نداشته باشد و فشار مازاد عرضه بیشازپیش، قیمتهای این محصول را تحت فشار قرار دهد.

قیمت گندله و آهن اسفنجی

قیمت پایه گندله و آهن اسفنجی در بورس کالا، ضریبی از قیمت شمش در نظر گرفته میشود که با توجه به شرایط مختلف و رقابتی که ممکن است شکل بگیرد، این ضریب نوسان خواهد داشت. در نمودار ۱۲، روند این ضریب قیمتی برای گندله و آهن اسفنجی از ابتدای سال ۱۴۰۰ مشاهده میشود.

نسبت قیمت گندله و آهن اسفنجی به قیمت شمش

ضریب قیمتی آهن اسفنجی در مقایسه با گندله، نوسان بیشتری داشته که از دلایل اصلی این موضوع، محدودیتهای تأمین گاز در فصل زمستان است که موجب میشود ضریب قیمتی در این بازه زمانی سقف سالانه خود را تجربه کند. نکته دیگری که در نمودار واضح است، افت متوسط ضریب قیمتی گندله در سال ۱۴۰۱ نسبت به سال ۱۴۰۰ است که علت اصلی آن مازاد گندلهای بود که در بخشهای قبل به آن پرداخته شد.

با توجه به پیشبینی وجود مازاد گندله در سالهای ۱۴۰۲ و ۱۴۰۳ و زیانده بودن صادرات این محصول، انتظار میرود متوسط ضریب قیمتی گندله در دو سال آینده، در محدوده سال ۱۴۰۱ باشد و حتی نسبت کمتری را تجربه کند. در مقابل، وضعیت برای آهن اسفنجی متفاوت است و انتظار میرود متوسط ضریب قیمتی این محصول در دو سال آینده، کمتر از سال ۱۴۰۱ نباشد.

صنعت در بازار سرمایه

در بازار سرمایه، یازده شرکت تولیدکننده آهن اسفنجی حضور دارند که در سه شرکت از این مجموعه، آهن اسفنجی، محصول نهایی است.

چه سودآوری در انتظار شرکتها خواهد بود؟

پایان سال مالی فسبزوار و فصبا انتهای آذرماه و فغدیر انتهای اسفندماه است. فغدیر و فسبزوار تولیدکننده آهن اسفنجی و فصبا تولیدکننده بریکت گرم میباشد. مفروضات تحلیل برای سه شرکت تقریباً مشابه یکدیگر لحاظ شده است. نرخ دلار برای ادامهی سال ۳۹ هزار تومان، نرخ شمش معاملاتی در بورس کالا ۲۱,۲۰۰ تومان بهازای هر کیلوگرم، نسبت آهن اسفنجی به شمش ۶۲ درصد و نسبت گندله به شمش ۲۲ درصد در نظر گرفته شده است. همچنین، نرخ گاز احیا و خوراک به ترتیب ۴,۴۰۰ و ۳,۳۰۰ تومان بهازای هر مترمکعب پیشبینی شده است. برای سال ۱۴۰۳ نیز نرخ دلار ۴۵,۸۰۰ تومان، نرخ شمش ۲۵,۱۹۰ تومان، نسبت آهن اسفنجی به شمش ۶۲/۸ درصد و نسبت گندله به شمش ۲۱/۸ درصد پیشبینی شده است. بریکت گرم که در فصبا تولید میشود، قابلیت ذخیرهسازی دارد که این قابلیت در آهن اسفنجی بسیار محدودتر میباشد. با توجه به کمبود آهن اسفنجی و مازاد گندله در دو سال آینده که در بخشهای قبلی بررسی شد، وضعیت صنعت و شرکتهای این گروه مطلوب ارزیابی میشود.

در جدول ۴، نسبت قیمت به درآمد پیشرو شرکتها با توجه به سود کارشناسیشده طبق مفروضات، برآورد و ارائه شده است./ بانک صادرات