کوره القایی چیست؟

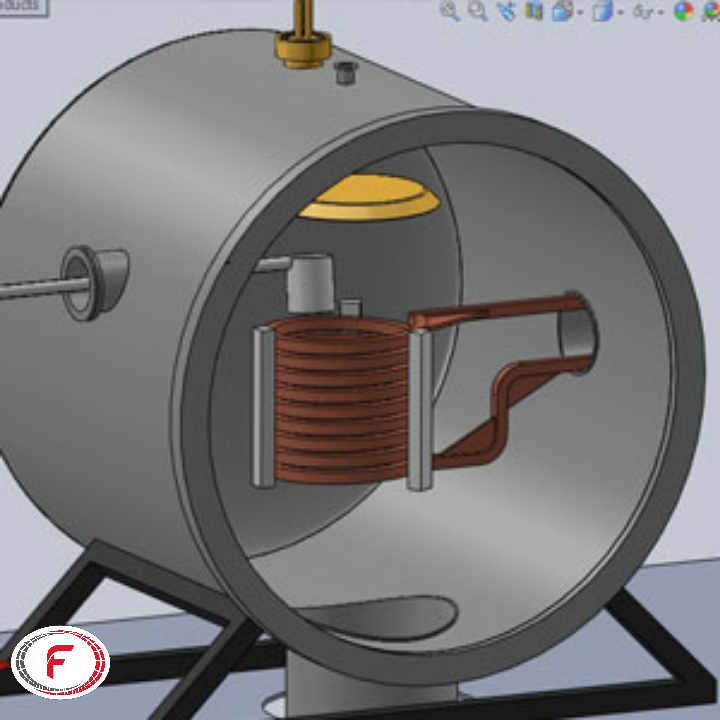

کوره القایی،یک کوره الکتریکی است که گرما را از طریق میدان مغناطیسی به مواد اعمال میکند.کوره القایی به وسیلهی جریان متناوب به سیمپیچی که دور مواد ذوب شونده فلزی پیچیده شده آن را ذوب کند.

نحوهی کار کوره القایی

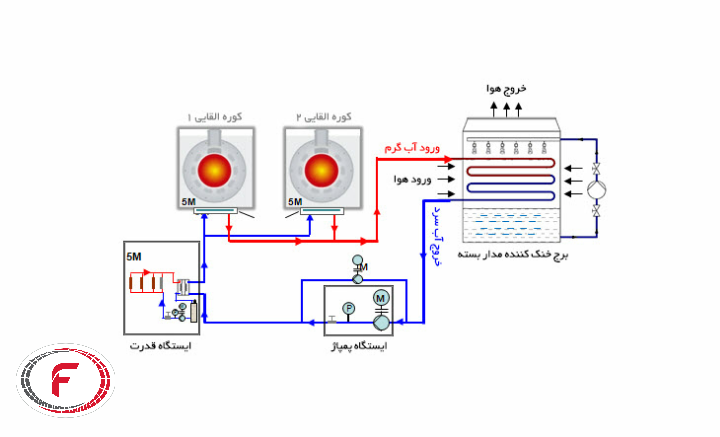

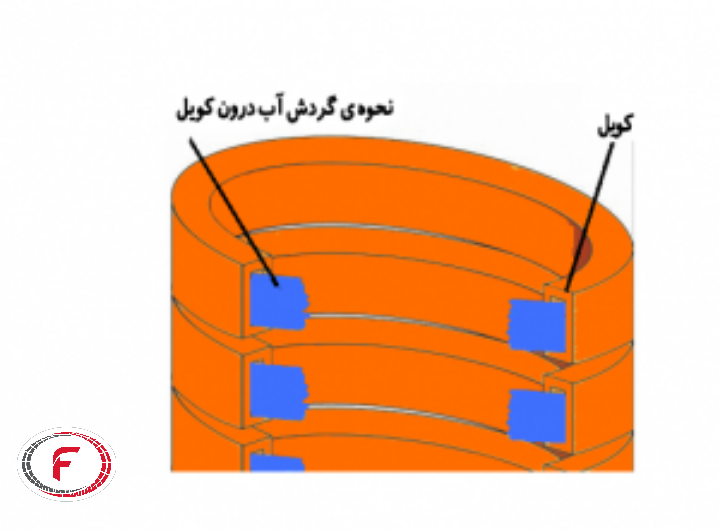

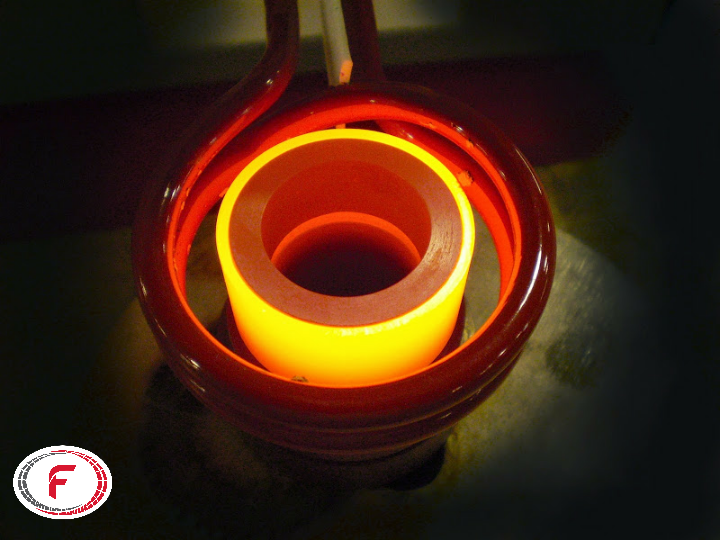

طریقه کار کوره القائی به این صورت است که ابتدا با استفاده از جریان برق شهر و به وسیله مبدل فرکانس، جریان نسبتاً زیادی (بیش از 1000 آمپر) با فرکانس 300 تا 10000 هرتز ساخته میشود (در کورههای فرکانس بالا بیش از 100 کیلو هرتز است) سپس این جریان به سیمپیچ کوره، اینداکتور یا کویل اعمالشده و با عبور از آن باعث ایجاد میدان مغناطیسی با همان فرکانس در وسط کویل میگردد. درصورتیکه در وسط سیمپیچ کوره یک جسم رسانا مثل فولاد، چدن، و یا سایر فلزات قرار گیرد میدان مغناطیسی ایجاد گردیده باعث القا جریانهای گردابی در این اجسام میگردد و این جریانهای القایی جسم را گرم نموده و تا حد ذوب و احیاناً تبخیر (در کورههای Coating) پیش میبرد. با کنترل فرکانس و قدرت کوره میتوان سیستم را جهت انواع کاربردها آماده نمود و در آن جهت به کار گرفت.

قسمتهای مختلف کورهی القایی

- بوته:

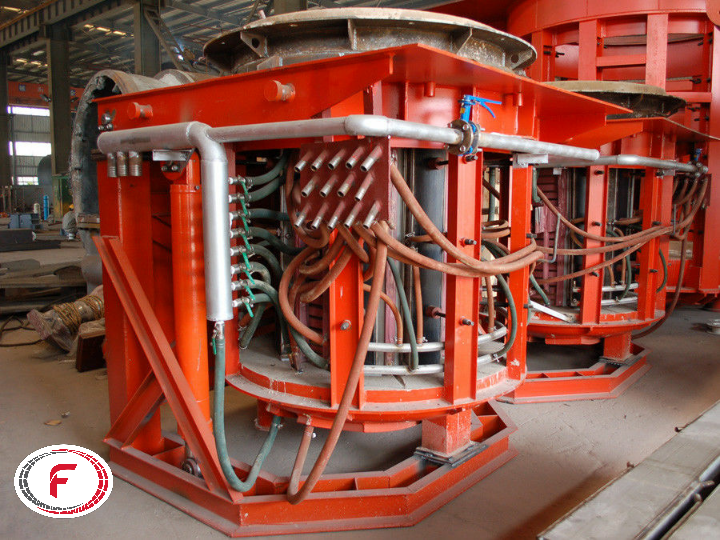

این قسمت کوره شامل اسکلت فلزی کوره، کویل، جداره نسوز،هسته ترانسفورمر، بوقها و پلَتفُرم میشود.

- قسمتهای الکتریکی:

این قسمت کوره شامل دژنکتور، سکیونر، ترانسفورماتور، مبدل فرکانس، خازنها، چوکها، کلیدهای کولر، مکندهها و تابلوهای کنترلمیشود.

لوازم یدکی کورههای القایی

لوازم یدکی مورداستفاده درکورههای القایی شامل کویل کوره القایی،یونیت آب، فلوسوئیچ، ترمومتر، فشارسنج، یوک، نیمه هادی،خازن، چنج آور، ترانس کنترل برق، یونیت هیدرولیک و بورد الکتریکی میشود.

دستهبندی انواع کوره القایی از لحاظ سیستم قدرت

- سیستمهای منبع کوره القایی (Supply Systems):

در این سیستمها که فرکانس کار آنها بین ۵۰ تا ۶۰ هرتز و ۱۵۰ تا ۵۴۰ هرتز است احتیاجی به تبدیل فرکانس نیست و با توجه به فرکانس کار ،عمق نفوذ جریان زیاد بوده و حدود ۱۰ تا ۱۰۰ میلیمتر است .همچنین مقدار توان لازم تا حدود چندین صد مگاوات نیز میرسد.

- سیستمهای موتورـ ژنراتور کوره القایی (Motor-Generator Systems):

فرکانس این سیستمها از ۵۰۰ هرتز تا ۱۰ کیلوهرتزاست. در این سیستمها تبدیل فرکانس لازم بوده و این عمل بهوسیله ژنراتورهای کوبل شده با موتورهای القایی صورت میپذیرد. عمق نفوذ در این سیستمها به خاطر بالاتر بودن فرکانس نسبت به سیستمها منبع ، کمتر بوده و در حدود۱ تا ۱۰ میلیمتر است .

- سیستمهای مبدل نیمههادی کوره القایی (Solid-State Converter Systems):

در این سیستمها فرکانس در محدوده HZ 500 تا KHZ۱۰۰ بوده و تبدیل فرکانس به طرق گوناگونی صورت میپذیرد.در این سیستمها از سوئیچهای نیمههادی استفاده میشود و توان مبدل بستگی به نوع کاربرد آن تا حدود MW 2 میتواند برسد.

- سیستمهای فرکانس رادیویی کوره القایی (Radio-Frequency System):

فرکانس کار در این سیستم درمحدوده KHZ 100 تا MHZ 10 است. از این سیستمها برای عمق نفوذ جریان بسیار سطحی، در حدود ۱/۰ تا ۲ میلیمتر استفاده میگردد و در آن از روش گرمایی متمرکز با سرعت تولید بالا استفاده میگردد.

انواع کوره القایی

- کوره القایی فرکانس بالا:

کوره القایی با فرکانس بالا معمولاً شامل یک ژنراتور به قدرت ۵ تا ۱۰۰۰ کیلووات است که فرکانس معمولی را به ۱۰۰۰۰ میرساند.

- کوره القایی فرکانس متوسط

- کوره القایی فرکانس پایین:

کوره القایی با فرکانس پایین به دلیل بینیازی از مولد یا ژنراتور با فرکانس بالا و در نتیجه پایین بودن قیمت اولیه آن، بهطور وسیعی در صنایع ریختهگری به کار میروند. کوره القایی فرکانس پایین دارای دو جفت کویل مسی القایی است و ظرفیت آنها حدود ۱۰۰ تا ۲۵۰۰ کیلوگرم آلومینیوم است سیمپیچهای کویل مسی که در آنها آب جریان دارد مهمترین عامل انتقال الکتریسیته به حرارت است.

- کوره القایی ذوب در خلا:

عموماً برای ذوب فولاد روشهای زیادی وجود دارد که یکی از انواع آنها را میتوان ذوب در کوره القایی بوتهای در خلا نامید. کورههای بوتهای ذوب و پاتیل هر دو در داخل محفظه خلا قرار میگیرند . در کوره القایی قلیان حمام مذاب سبب میشود تا عمل گاز زدایی بهخوبی انجام گیرد.

صرفا جهت اطلاع از: قیمت روز انواع مقاطع فولادی کلیک کنید

مزایای کورههای القایی نسبت به سایر کورهها

- اپراتوری بسیار ساده به علت وجود بخش کنترل کامل الکترونیک

- عدم آلودگی و اکسیداسیون بار به علت عدم وجود گاز و شعله اکسید کننده

- شروع به کار سریع و عدم نیاز بهپیش گرم یا ذوب اولیه

- سرعتبالای انجام عملیات در مقایسه با سایر کورهها

- راندمان بسیار بالاتر نسبت به کورههای سوختی

- قابلیت تهیه آلیاژهای یکنواخت به علت چرخش داخل مذاب

- قابلیت تهیه و نگهداری ذوب در ظرفیتهای مختلف

- سادگی عمل تغذیه و تخلیه

- امکان کنترل دقیق درجه حرارت

- قابلیت ذوب قراضه

- اشغال فضای کمتر نسبت به سایر کورهها

- عدم تاثیر بر آلودگی محیط زیست

اگر شما دوست عزیز جزء خریداران ویا تامین کنندگان مقاطع فولادی هستید،با مراجعه به وب سایت فولاد 24 قیمت خود را ثبت نمایید.

منبع: گروه تامین محتوای فولاد 24