هیدروژن میتواند مقداری انرژی قابل استفاده را ذخیره کند. هیدروژن در طبیعت به صورت خالص وجود ندارد باید آنرا از ترکیباتی که حاوی هیدروژن باشند مانند آب ،گاز ، نفت و … تولید نمود. هیدروژن به معنی مولد آب از دو واژه Hydro + genes تشکیل شده است.

عنصر هیدروژن در سال ۱۷۴۶ میلادی توسط هنری کاوندیش کشف گردید . هیدروژن اولین عنصر جدول تناوبی مندلیف است عدد اتمی ۱ و جرم اتمی ۱.۰۰۷۹۴ گرم برمول است شعاع اتمی اتم خنثی هیدروژن (غیر یونی) ۵۳ پیکرومتر* میباشد . هیدروژن در دمای ۲۵ درجه سانتیگراد در فشار یک اتمسفر با دریافت انرژی نهان تبخیر و فشار اتمسفر از حالت مایع به حالت گاز در خواهد آمد

نقطه شبنم گاز هیدروژن در دمای ۳۲.۹۷ درجه کلوین و فشار ۱.۲۹۳ مگاپاسکال رخ می دهد . هیدروژن در دمای ۱۳.۹۹ درجه کلوین از حالت جامد به مایع تغییر فاز میدهد .

چگالی هیدروژن :۰.۰۰۰۰۸۹۸۸ g/cm3 است به علت کمی چگالی و سبکی وزن چنانچه شرایط ایمنی کاملا رعایت گردد بهترین سوخت برای هواپیما ها در سالهای آینده خواهد بود.

ساختار کریستالی هیدروژن در حالت جامد هگزاگونال است به دلیل تراکم بالای ساختاری به عنوان سوخت جامد در انواع موشکهای نظامی مثلا موشکهای بالستیک کاربرد نظامی دارد.

H2 میتواند در دمای محیط با هر عنصر اکسید کننده ای خود به خودی وارد واکنش شود به صورت خطر آفرین است با کلر و فلوئور واکنش می دهد و هالیدهای هیدروژن ، هیدروژن کلرید و هیدروژن فلوئورید و … را پدید می آورد که اسیدهای خطرناکی هستند.

واکنش سوختن گاز هیدروژن به صورت زیر است :

۲H2+O2== 2H2O+572KJ(286kj/mol) از تمایل بیش از حد هیدروژن در ترکیب با اکسیژن میتوان برای احیای مستقیم اکسید آهن از هیدروژن استفاده کرد.

ظرفیت گرمایی مولی گاز هیدروژن : J/ mol.K 28/836 این قابلیت را داراست که بتوان از آن برای خنک کاری ژنراتورها استفاده نمود.

*پیکرومتر ۱۰ به توان ۱۲– متر است نانومتر ۱۰ به توان ۹– متر است

از هیدروژن در تولید پیل سوختی هیدروژنی هم استفاده میشود.

این پیل ها یک مبدل انرژی شیمیایی به الکتریکی هستند . معروفترین نوع پیل سوختی ، پیل سوختی هیدروژنی است که در آن عکس عمل الکترولیز آب اتفاق می افتد و از واکنش هیدروژن با اکسیژن ، آب ،حرارت و الکتریسیته تولید میشود.

در سال ۱۸۳۹ اولین پیل سوختی با الکترولیز اسید سولفوریک ساخته شد که تاکنون از نظر تکنولوژی تولید انبوه آن تا حدودی تکامل نسبی زیادی پیدا کرده است. مسلما در آینده نزدیک تکنولوژی تولید آن به تکامل نسبتا کاملتری خواهد رسید.

زمینه های استفاده از پیل سوختی به شرح زیر است :

- حمل و نقل و وسایل نقلیه عمومی به عنوان مثال در کانادا از سال ۲۰۰۷ برای اتوبوس های شهری استفاده شده است اولین مدل تجاری پیل های سوختی توسط شرکت هیوندای در سال ۲۰۱۵ به بازار عرضه گردید.

- برای تولید برق محلی از گرمای تولیدی این نیروگاهها میتوان برای گرمایش و تولید بخار آب استفاده کرد.

- در اتاق های عمل پس از قطع برق این پیل های سوختی میتوانند فورا شروع به تولید برق نمایند.

- پیل های سوختی در صنایع نظامی در تانک ها ، زره پوش ها و خودروهای نظامی کاربرد زیادی دارند.

با توجه به مطالب فوق میتوان نتیجه گرفت که :

گاز هیدروژن حامل انرژی است نه منبع انرژی

تقاضای اولیه برای هیدروژن در سالهای قبل عمدتا جهت پالایش نفت ، تولید آمونیاک و … بوده است از هیدروژن جهت تولید فرآورده های سبک نفتی مثلا از مازوت (کراکینگ) استفاده میشود .

با تقسیم آب (الکترولیز آب) بوسیله برق تولیدی از انرژی خورشیدی می توان جهت مصارف مختلف صنعتی مثلا تولید فولاد سبز (بدون ایجاد گاز CO2 ) انرژی مصرفی برای هواپیما ، انرژی مصرفی انواع موشک ، انرژی مصرفی سایر وسایل حمل و نقل و .. استفاده نمود.

هزینه تولید هیدروژن به عوامل مختلف بستگی دارد بطور میانگین در سال ۲۰۲۱ هزینه تولید انبوه هیدروژن به ازاء هر کیلوگرم بیش از یک تا ۲ دلار بود پیش بینی میشود هزینه تولید انبوه هیدروژن تا سال ۲۰۳۰ اندکی کمتر از یک دلار بازاء تولید یک کیلوگرم هیدروژن بشود.

گاز طبیعی حاوی مقادیر زیادی گاز متان( CH4 ) است که میتواند برای تولید هیدروژن با استفاده از فرآیندهای حرارتی اصلاح متان با بخار آب و اکسیژن مطابق واکنش های زیر استفاده گردد .

گرما +CH4+1/2 O2=CO+2H2

واکنش تغییر آب و گاز

مقدار کمی گرما CO+H2O=CO2+H2+

با اصلاح گاز طبیعی میتوان هیدروژن تولیدی را برای سایر کاربردها مختلف استفاده نمود .

از نظر تکنولوژی تولید هیدروژن به روش الکترولیز آب با استفاده از برق تولیدی انرژی های تجدید پذیر با هزینه قابل رقابت نسبت به سایر روشهای تولید هیدروژن تکامل نسبی بیشتری یافته و تولید انبوه تجاری آن امروزه در سطح جهان رایج است.

الکترولیز فرآیندی است که با استفاده از انرژی برق تجدیدپذیر مانند پیل های سوختی از یک آندو یک کاتد تشکیل شده اند که توسط یک الکترولیز از هم جدا میشوند.

آب در آند واکنش میدهد و اکسیژن و هیدروژن (خنثی ) یون هیدروژن با بار مثبت (پروتون) را تشکیل میدهد.

الکترون ها از طریق یک مدار خارجی جریان مییابند و هیدروژن به طور انتخابی به سمت کاتد حرکت می کند

در کاتد یونهای هیدروژن با الکترون های مدار خارجی ترکیب می شوند و گاز هیدروژن را تشکیل می دهند.

یونهای هیدروژن به صورت مستقیم و غیر مستقیم با هم ترکیب بصورت گاز هیدروژن آزاد میشوند.

تقاضا و مصرف جهانی صنایع برای هیدروژن در سال۲۰۲۱ حدود ۱۰۰ میلیون تن بود .

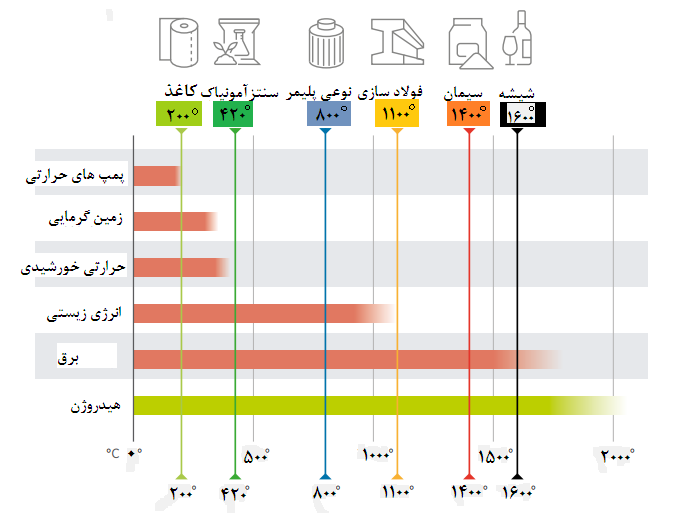

ترکیب اکسیژن محیط با هیدروژن انرژی گرمایی بالایی تولید میکند. لذا مطابق شکل برای مصرف در تمام صنایع که به گرمایی نیاز دارند میتوان گاز هیدروژن را مصرف نمود.

تکنولوژی مصرف هیدروژن برای جایگزینی سوخت های فسیلی در برخی از فرآیندها مانند تولید فولاد به روش DRI+EAF تقریبا صد درصد و به روش BOF (کوره بلند + کنورتور) تا حدود ۲۰ درصد در اشل صنعتی تا به امروز در سطح جهان تکامل نسبی یافته است.

سیر تکاملی رفاه نسبی بشر در طول تاریخ با جا به جایی تدریجی حامل های انرژی و تکنولوژی رایج با تکنولوژی جدید امکان پذیر شده است. بعنوان مثال تا حدود سال ۱۹۵۰ استفاده از کوره های (توماس ، بسمر)+زیمنس- مارتین برای تولید فولاد رایج بود امروزه از کوره های دمشی زیمنس مارتین فقط در اوکراین و روسیه آنهم با ظرفیت سالانه حدود ۵ میلیون تن تا سال ۲۰۲۰ در دست بهره برداری بودند.

بعلت دمش هوا که درصد زیاد آنرا گاز ازت تشکیل میدهد در روش توماس … درصد ازت ، فسفر ، اکسیژن ، گوگرد و… در فولاد تولیدی به روش توماس منجر سبب به عمرکم تجهیزات تولیدی ساخته شده از این نوع فولاد نامرغوب بود. علاوه بر این در تکنولوژی توماس زمان ذوب تا ذوب خیلی بیشتر از روش LD بوده است.

آلودگی محیط زیست بعلت خروج گاز قهوه ای رنگ از تولید فولاد به روش توماس …. محققین متالورژی درصدد ابداع روش های دیگر تولید فولاد بودند و آزمایشات متعددی در این ارتباط انجام دادند. تکامل نسبی تکنولوژی تولید انبوه گاز اکسیژن از هوا بعد از جنگ جهانی دوم سبب شد تا محققین آزمایشاتی در جهت دمش اکسیژن نسبتا خالص در کنورتور را شروع کنند.

در ژوئن ۱۹۴۹ انجام آزمایش دمش اکسیژن نسبتا خالص در مذاب آهن خام کنورتور ۲ تنی در کارخانه لینس اتریش با همکاری استادان دانشگاه صنعتی لئوبن اتریش، محققین تقریبا موفق شدند مشابه روش امروزی حدود ۶۷ درصد فولاد تولیدی دنیا در سال ۲۰۲۲ را تولید نمایند.

همکاری محققان کارخانه های دوناویتس و لینس اتریش و استادان دانشگاه صنعتی لئوبن در استفاده از دمش اکسیژن با خلوص۹۹/۵ تا ۹۹/۸ درصد و دمش آن به درون کنورتور بسرعت در دنیا متداول گردیده اسم این روش بنام LD و …. معروف شد.

تحقیقات مستمر محققین متالورژی سبب تکامل جزئیات سخت افزاری و نرم افزاری استفاده از روش LD تا به امروزشده است. حداقل ظرفیت کنورتور LD امروزه ۵ تن و حداکثر ظرفیت تولید حدود ۳۳۰ تن در هر ذوب میباشد. انواع فولاد در کنورتور LD قابل تولید است. زمان ذوب تا ذوب بعدی فولاد در کنورتور های LD به فاکتورهای زیادی وابسته است در مجموع زمان ذوب تا ذوب در کنورتورهای LD امروزه بین ۴۰ تا ۶۰دقیقه میباشد.

تهیه فولاد های کم کربن و فولادهای آلیاژی سبب افزایش مواد دیرگداز به ازاء تن تولید فولاد مذاب در کنورتور میگردد.

با توجه به تکامل نسبی استفاده از بوته LF ( پاتیل گرم شونده) در اشاعه استفاده از روش LD در ۳۰ سال اخیر موثر بوده است. زیرا با شارژ آهن اسفنجی با درجه فلزی کم به سهولت میتوان نسبت به کاهش کربن فولاد مذاب تولیدی در کنورتور LD اقدام نمود. همچنین با افزودن فرو آلیاژها و … در LF میتوان بیشتر گرید های آلیاژی فولاد های کربنی رایج را با استفاده از روش LD تولید کرد.

با توجه به اینکه در سطح تماس دمش اکسیژن با آهن خام مذاب تخلیه شده در کنورتور LD تا حدود ۲۵۰۰ درجه گرم میشود جهت کاهش گرمای مذاب بر حسب کیفیت آهن خام مذاب شارژ شده در کنورتور نیاز است. علاوه بر شارژ تدریجی آهک پخته شده در شروع به دمش اکسیژن تا ۱۵ دقیقه حین دمش بر مبنا محاسباتی که انجام میدهند مقداری آهن قراضه ، فولاد برگشتی را قبل از شروع دمش در کنورتور تخلیه خواهند نمود.

ایده آل این است که بیریکت گرم آهن اسفنجی را به جای آهن قراضه بتدریج در کنورتور بصورت مدام بر مبنا محاسبات فنی تخلیه نمایند. استفاده از ذوب بیریکت گرم آهن اسفنجی بشرح فوق در کنورتور سبب بهبود کیفیت فولاد تولیدی و کاهش مصرف دیرگداز به ازاء تن تولید فولاد میگردد. به عبارت دیگر پروژه تحقیقاتی شارژ مداوم بیریکت گرم آهن اسفنجی در کنورتور LD ظرفیت ۱۰۰ تنی اولیه ذوب آهن اصفهان در صد ذوب آزمایشی در اشل صنعتی سبب تکامل نسبی این تکنولوژی گردید. استفاده از شارژ مداوم بیریکت گرم در حین دمش اکسیژن به داخل کنورتور به ملاحظات بررسی فنی و اقتصادی و امکانات سخت افزاری کارخانه تولید فولاد دارد. {سید تقی نعیمی .گزارش نتایج صد ذوب تحقیقاتی در کنورتور ۱۰۰ تنی ذوب آهن اصفهان سال ۱۳۶۳}

دمش هوا به کنورتورهای توماس و … تا دهه ۱۹۶۰ برای تولید فولاد در دنیا رایج بود که سبب آلودگی زیاد محیط زیست میگردید همانطوریکه گفته شد با ابداع تولید اکسیژن از هوا و دمش گاز اکسیژن در کنورتور که در کارخانه های لینس و دوناویتس اتریش با همکاری دانشگاه صنعتی لئوبن آغاز گردید ، در سال ۲۰۲۲ در اشل صنعتی حدود ۶۷ درصد فولاد خام دنیا به روش LD و …. تولید گردیده است .

روند جایگزینی تدریجی استفاده از تکنولوژی LD به جای توماس در دنیا حداکثر حدود ۱۰ سال طول کشید.

جایگزینی گاز هیدروژن سبز به جای انرژی های فسیلی برای تولید انبوه اهن اسفنجی هم اکنون در کشورهای پیشرفته صنعتی با عنایت به اقدامات عملی در دست انجام میباشد .

پیش بینی شده است اولا تولید آهن اسفنجی دنیا که در سال ۲۰۲۱ حدود ۱۱۹ میلیون تن بود در سال ۲۰۳۰ به حدود ۳۰۰ میلیون تن برسد ثانیا حدود ۷۰درصد آهن اسفنجی دنیا در سال ۲۰۳۰ با مصرف هیدروژن سبز و بدون استفاده از انرژی های فسیلی در دنیا تولید خواهند شد.

پیش بینی میشود با دمش هیدروژن سبز به کوره های بلند دنیا تا سال ۲۰۳۰ مصرف کک متالورژی به ازاء تن تولید آهن خام حدود ۲۰درصد کاهش خواهد یافت و حدود ۲۰درصد گاز CO2 خروجی کوره بلند به ازاء تن تولید آهن خام مذاب به علت دمش هیدروژن سبز به وسط ارتفاع کوره بلند کمتر در محیط زیست رها خواهد شد.

پیش بینی میشود در سال ۲۰۵۰ حدود ۴۰درصد فولاد دنیا به روش DRI+EAF احیاء مستقیم +کوره های قوس الکتریکی که برق آن از منابع تجدید پذیر بدست آمده است تولید گردد. { ۳}در این فرآیند گندله اکسید آهن با استفاده از انرژی هیدروژن سبز احیاء گردیده و ذوب گندله های احیاء شده (آهن اسفنجی گرم تولیدی) در کوره های قوس الکتریکی که برق آنها از انرژی های تجدید پذیر بدست آمده است به انواع فولاد مذاب و نهایتا شمش یا تختال فولادی قابل تبدیل خواهند بود .

حجم سرمایه گذاری جهانی استارت آپ های انرژِی پاک از سال ۲۰۱۵ تا سال ۲۰۲۱

روند سرمایه گذاری های خطر پذیر مراحل اولیه در استارت آپ های انرژی پاک بر اساس حوزه های فناوری از سال ۲۰۱۵ تا سال ۲۰۲۱ .

کاهش حجم سرمایه گذاری جهانی در تکامل نسبی استفاده از انرژی پاک سال ۲۰۲۰ به علت شیوع اپیدمی کووید ۱۹ در جهان بود.

با توجه به افزایش حجم سرمایه گذاری جهانی برای استفاده از انرژی پاک در سال ۲۰۲۱ میتوان نتیجه گیری کرد که نتایج اولیه تحقیقات جهانی فوق امیدوار کننده بودند.

شرکت سوئدی فولاد سبز (Green steel ) در سال های قبل بیش از۱۰۰ میلیون دلار جهت توسعه کارخانه تولید فولاد با انرژی هیدروژن سبز سرمایه گذاری کرده است. شرکت sumfiee بیش از ۲۰۰ میلیون دلار برای توسعه و ساخت تجهیزات الکترولیز آب در سالهای قبل سرمایه گذاری نموده است. همانطوریکه گفته شد بعضی از دولتهای جهان مانند آمریکا ، چین، ژاپن، آلمان و … برای تسریع نوآوری در تکنولوژی تولید انرژی پاک بودجه های میلیارد دلاری را صرف تحقیق و توسعه در چند سال اخیر نمودند .

کاهش رشد جهانی اقتصاد در سال ۲۰۲۲ و پیش بینی آن در سال ۲۰۲۳ ، خدمات دهی پر هزینه تر دولتها ، افزایش جهانی تورم و … توانایی دولت های دنیا را بجز کشورهای اروپایی برای تامین مالی افزایش تولید انرژی های تجدید پذیر کاهش داده است. کشورهای عضو اتحادیه اروپا خوشبختانه بعلت وضعیت خاصی که در سال های ۲۰۲۱ و ۲۰۲۲ و ۲۰۲۳ مواجه شده و خواهند شد (مشکلات تامین انرژی) سرمایه گذاری زیادی جهت ازدیاد ظرفیت تولید انرژی های تجدید پذیر در اروپا را انجام داده و خواهند داد.

هزینه جهانی تولید انرژی های تجدید پذیر بعلت تقاضای مواد اولیه لازم ، عرضه کم جهانی آنها در دو سال اخیر افزایش زیادی داشتند. چنانچه اقتصاد دنیا در سال ۲۰۲۳ نسبت به سال ۲۰۲۲ رشد قابل توجهی داشته باشد . سبب افزایش تقاضای جهانی برای حامل های انرژی خواهد شد . روند افزایش قیمت های جهانی گاز، نفت و زغال سنگ و افزایش لجام گسیخته قیمت حامل های انرژی فسیلی در کشورهای اروپایی دولت ها را مجبور به افزایش بهای انرژی های تجدید پذیر در سال ۲۰۲۳ و در ۲۰۲۴خواهد نمود. بهاء انرژی های تجدید پذیر در دنیا هم در این سالها افزایشی خواهند بود.

هم اکنون سه واحد نیمه صنعتی به ظرفیت سالانه ۱۰۰ تا ۱۵۰ هزار تن در کارخانه های تولید فولاد آلمان برای تولید فولاد بدون مصرف انرژی های فسیلی راه اندازی شده یا دردست راه اندازی هستند. تولید گاز CO2 بازاء تن تولید فولاد خام به روش جدید تقریبا حدود یک درصد روش فعلی تولید فولاد( DIR+EAF ، مشابه روش متداول در مبارکه ) و حدود یک هزارم روش کوره بلند + کنورتور ( مشابه روش متداول در ذوب آهن اصفهان ) خواهد بود . کارخانه تولید فولاد هامبورگ آلمان . جهت ساخت یک واحد نیمه صنعتی به ظرفیت حدود ۱۵۰ هزار تن آهن اسفنجی در سال که صد در صد کندله اکسید آهن در آن بوسیله گاز هیدروژن سبز احیاء شده باشد و آهن اسفنجی گرم تولیدی در کوره قوس الکتریکی ذوب و نهایتا به انواع شمش فولادی تبدیل گردید.

با همکاری دولت مرکزی آلمان و دولت محلی سرمایه گذاری نموده است حدود ۵۰ درصد سرمایه گذاری فوق توسط دولت مرکزی و محلی تامین شده است تا بتواند جزئیات فنی بجز تکنولوژی احیاء گندله اکسید آهن به روش متداول مثلا میدرکس که حدود نیمی از اکسیژن موجود گندله توسط هیدروژن و نیمه دیگر توسط گاز CO2 از گندله جدا میشوند و منجر به تولید آهن اسفنجی میگردد . مخلوط گاز هیدروژن و CO از اکسید جزئی CH4 (گاز طبیعی) در رفورمر میدرکس و هیل تولید میشود .

اکسیداسیون ناقص گاز متان با گاز CO2 یا بخار آب

احیاء اکسید آهن با گاز هیدروژن و گاز CO

احیاء اکسید آهن با گاز هیدروژن سبز ، ذوب آهن اسفنجی گرم در کوره های قوس الکتریکی که برق آن از انرژی های تجدید پذیر تامین شده باشد به فولاد تبدیل میگردد.

این مشارکت جهانی گسترش تکنولوژی فولاد پاک ، راه را برای تحقیقات بیشتر دنیا جهت استقرار فناوری های فنی نوآورانه هموار میکند.

کره جنوبی که فاقد مواد اولیه برای تولید محصولات فولادی و پتروشیمی است در سال ۲۰۲۲ حدود ۲۵۰ نوع محصولات پتروشیمی با ارزش افزوده میانگین ده برابر صادرات هم وزن حدود ۴۰ نوع محصولات اولیه پتروشیمی ایران در سال ۲۰۲۲ تولید نموده است همچنین کره جنوبی با واردات مواد اولیه از قبیل سنگ آهن حامل های انرژی و …. هرساله نسبت به تنوع تولیدات محصولات فولادی و بهبود کیفیت محصولات قبلی اقدام کرده است عمده فولاد های تولیدی خود را برای تولید تجهیزات پیشرفته صنعتی و صادرات آنها با ارزش افزوده زیاد مصرف مینماید. علت تفاوت فاحش ارزش افزوده صادرات هم وزن محصولات پتروشیمی ، فولاد و … ایران و کره جنوبی و … به علت تصمیم گیری های غلط مسئولین محترم برنامه ریزی صنعتی ایران در سالهای گذشته میباشد.

مسئولین محترم سالهای قبل ایران تقریبا تمام صنایع انرژی بر ( تولید فولاد ، محصولات پتروشیمی و …. ) را پس از خرید و راه اندازی یک واحد تولیدی با تعداد محدود محصولات اولیه با ارزش افزوده کم اقتصادی بجای تاسیس صنایع پتروشیمی و فولادی که محصولات تولید کارخانه اولیه را به محصولات متنوع با ارزش افزوده بالا تبدیل نمایند به تاسیس واحدهای پتروشیمی و فولادی و …. مشابه واحد های اولیه خریداری شده اقدام فرمودند. این سیاست غلط مسئولین محترم گذشته به اسم توسعه صنعتی سبب شده است که صنایع کشور ایران از دو جهت نسبت به تحریم های ظالمانه آسیب پذیر شوند.

بعلت عرضه زیاد جهانی فولاد خام یا محصولات خام اولیه پتروشیمی در سطح جهانی مسئولین محترم فعلی این صنایع ایران برای صادرات این نوع از محصولات خام علاوه بر مشکلات بوجود آمده در اثر تحریم های ظالمانه با مشکلات فنی و اقتصادی زیادی مواجه هستند. همچنین بعضی از صنایع موجود در ایران ( جهت تولید توربین های بزرگ مانند پوسته های چدنی ، قطعات سنگین فورج شده ، تجهیزات دفاعی نظامی و …. ) بعلت عدم دسترسی به محصولات نهایی و کیفی فولاد ( از قبیل انواع فولاد های زنگ نزن ، انواع سوپر آلیاژها ) ، پتروشیمی و …. که عمدتا از فروش محصولات خام فولادی و پتروشیمی ایران تولید میشوند برای فروش آنها به ایران به اسم تحریم خودداری میکنند.

مدیران محترم صنایع مختلف کشور من جمله صنایع دفاعی اجبارا به نحوی مقداری از نیاز فنی خود به این محصولات را با چند برابر قیمت واقعی جهانی با دور زدن تحریم ها تهیه مینمایند.

صادرات انواع مواد خام معدنی ، محصولات خام صنعتی مانند شمش فولاد ، محصولات اولیه پتروشیمی با ارزش افزوده ناچیز و … ، خرید محصولات نسبتا تکامل یافته (پتروشیمی ، فولاد و … ) از خارج برای بعضی ها شاید سود زیادی هم داشته باشد ولی مانع واقعی توسعه همه جانبه ایران تاکنون شده است .

آیا نباید با بررسی های جامع علمی ، فنی ، اقتصادی در ارتباط با تصمیم گیری های غلط مسئولین محترم گذشته و پاسخگو کردن آنها که سبب چنین تحریم پذیریهای ناعادلانه کشور شدند،مانع ادامه این روند تصمیم گیری در سالهای آینده شد؟

بعنوان مثال در کجای دنیا سراغ دارید که تنها به واسطه وجود معادن سنگ آهن چادرملو در دل کویر بنا به اراده یک نفر مهندس معدن به عنوان مدیر عامل، در آنجا مجتمع تولید فولاد ایجاد نموده باشند؟ مسئولین محترم وقت ایمیدرو دانسته یا ندانسته با تایید مجوز چنین تصمیم گیری های فنی عملا سبب جلوگیری از رشد واقعی کشور در سالهای گذشته تاکنون شدند .

خسارت وارده از چنین برنامه ریزی های نا بخردانه دانسته یا ندانسته به کشور ایران خیلی بیشتر از اختلاس های افشاء شده یا نشده در ایران میباشد. آنهائیکه با تصمیمات نابجای علمی ،فنی ، مهندسی و اقتصادی چنین خسارتهای جبران ناپذیر را به ملت نجیب و صبور ایران تحمیل کردند نباید در دادگاههای علنی تخصصی فنی پاسخگوی تصمیم های نا به جای خود باشند؟ تا در آینده دیگران از گرفتن چنین تصمیم های خسارت آوری خودداری کنند.

عدم پاسخ گو نمودن مسئولین محترم برنامه ریزی ، اجرای ۶ برنامه میان مدت توسعه قبل از سال ۱۳۵۷و ۶ برنامه توسعه میان مدت بعد از آن ، تاکنون که هیچ یک از این ۱۲ برنامه به اهداف خود نرسیدند. آنهاییکه دانسته یا ندانسته با تصمیمات نا بخردانه خود عملا با تنظیم چنین برنامه هایی مانع پیشرفت واقعی ایران شدند را نباید پاسخگو میکردند؟ همانطوریکه بعضی از مسئولین محترم فعلی بیان فرمودند.

برنامه ششم توسعه همه جانبه ایران که اخیرا مدت اجرای آن نیز تمام شده است با توجه به دستاوردهای اجرای برنامه ششم که بر طبق اعلام مسئولین محترم فعلی میتوان گفت که متاسفانه حدود ۳۰ درصد اهداف اولیه برنامه پس از اتمام دوره اجرای آن عملا اجرایی شده است برای اینکه در سالهای بعد چنین برنامه های شعارگونه به ایرانیان نجیب و صبور تحمیل نشود آیا نباید برنامه ریزان قبلی را به علت تصمیم گیری های غلط خود اعم از دولت های محترم یا مجالس قانون گذاری وقت پاسخگو نمود؟

بعنوان مثال تفکر برنامه ریزی بلند مدت مدیران محترم چند دهه اخیر صنایع کشور در دولت های محترم نهم و دهم ، یازدهم و دوازدهم در ارتباط با گسترش کمی نابجای صنایع فولاد ، پتروشیمی و… کشور را به اختصار مورد تجزیه و تحلیل علمی و فنی با شرایط روز دنیا همزمان با تصمیم گیری های نا بخردانه مسئولین محترم گذشته به اختصار بررسی مینمایم.

دولت محترم نهم و دهم طرح تاسیس و ایجاد ۵۵ واحد صنایع پتروشیمی و ۸ طرح کارخانه تولید فولاد را روی کاغذ در دست اجرا داشتند.

دولت های محترم یازدهم و دوازدهم عملا ۳۵ طرح گسترش صنایع پتروشیمی مصوب دولت های نهم و دهم را پس از بررسی های اولیه کنار گذاشتند و از اجرای آن خودداری نمودند.

حدود ۲۰طرح خام پتروشیمی دولت های محترم نهم و دهم را دولت های یازدهم و دوازدهم اجرا نمودند . دولت های محترم نهم و دهم کلنگ زنی ۸ پروژه تاسیس مجتمع های تولید فولاد خام به روش احیاء مستقیم اکسید آهن با گاز طبیعی و ذوب آهن اسفنجی تولیدی در کوره های قوس الکتریکی را به زمین زدند ،درصد زیادی از تولید فولاد خام این هشت واحد عمدتا به عنوان توسعه صادرات در نظر گرفته شده بود ( به عبارت دیگر فروش غیر مستقیم گاز ، آب ، برق و …. بصورت خام با ارزش افزوده ناچیز)

متاسفانه جا نمایی این واحدهای تولید فولاد بدون در نظر گرفتن طرح آمایش سرزمین و عدم وجود امکانات زیر بنایی لازم برای بهره برداری بعضی از این واحد ها بدون اینکه تحولات تکنولوژی روز دنیا در ارتباط با طرز تهیه و موارد مصرف آهن اسفنجی را در نظر بگیرند دولت های یازدهم و دوازدهم عملا برنامه ریزی فنی ، طراحی ، راه اندازی ، بهره برداری این واحد ها را عمدتا با همکاری کشور چین اجرایی نمودند.

کشور چین در قبل از همکاری برنامه ریزی های فنی و … هشت واحد جداگانه تولید آهن اسفنجی با ایران حتی در حد نیمه صنعتی هم آهن اسفنجی تولید نکرده بود پس فاقد دانش فنی جزئیات اجرایی تولید آهن اسفنجی بوده است . کشور چین چند سال پس از اجرای هشت واحد تولید فولاد به شرح فوق در ایران طی قراردادی عملا طراحی ، ساخت و تولید یک واحد آهن اسفنجی در اشل صنعتی در چین را به یک شرکت ایرانی ثبت شده در آلمان واگذار نمود ، نتیجه مفیدی نیز از این همکاری فنی نصیب کشور چین گردیده است.

به علت عدم تخصص دانش فنی و آگاهی مدیر محترم وقت ایمیدرو از تکنولوژی پیشرفته بهره برداری شده توسط قطر و مجتمع فولاد مبارکه ، … و در دنیا متاسفانه در این هشت واحد به ازاء تن تولید فولاد خام حدود ۴۰درصد بیشتر از قطر ، هندوستان و …. ، حدود ۱۰ درصد بیشتر از مجتمع فولاد مبارکه انرژی مصرف خواهد شد.

سود ظاهری حاصل از صادرات محصولات خام فولادی در چادرملو به علت استفاده این مجتمع از رانت قیمت ناچیز گاز طبیعی،آب ، برق و پرداخت مزد کم به کارگران شریف و … میباشد.

دولت ایران مجبور است برای جبران کمی مزد و … پرداختی به نیروی انسانی شریف زحمت کش ، این واحد ها هزینه زیادی بعنوان کمک هزینه زندگی و … به کارگران شریف شاغل در این نوع صنایع بنماید، چنانچه دولت محترم سیزدهم قیمت حامل های انرژی (گاز ، نفت ، برق و …) مصرفی واحدهای تولید فولاد در چادر ملو و …. را در حدود ۵۰درصد ارزش جهانی روز آنها محاسبه و دریافت نماید، آیا سودی از تولید واحدهای مشابه چادر ملو نصیب کشور ایران میگردد ؟

جواب صد در صد منفی است . این واحدها زیان خواهند داد مدیران فعلی چادر ملو و … با افتخار نمیتوانند اعلام نمایند قسمتی از ارز مورد نیاز کشور را با صادرات این محصولات با دور زدن تحریم ها تامین میکنند .

با توجه به عدم برنامه ریزی واقعی دوازده برنامه توسعه همه جانبه ایران تاکنون در تدوین برنامه هفتم به جای بیان آرزوها از طرف مسئولین محترم دولت و قبیله ای فکر نکردن مسئولین محترم تصویب برنامه هفتم واقعا برنامه پنج ساله ای بر مبنا تجربیات برنامه ریزی های گذشته ، امکانات فعلی کشور ، پیش بینی احتمالی تغییرات دنیا در سالهای آینده و … به امید خدا برنامه هفتم توسعه میان مدت همه جانبه ایران را آنچنان تدوین فرمایند که حداقل پس از خاتمه مدت اجرای آن به هشتاد درصد اهداف برنامه برسند.

کشورهای پیشرفته و حتی عقب نگه داشته شده دنیا مسلما پس از اجرای هر ساله برنامه میان مدت با تجزیه و تحلیل علمی فنی و …. نسبت به تجدید نظر برنامه توسعه تصویب شده بر مبنا واقعیت های روز اقدام مینمایند.

مهندسین توانای شاغل در مجتمع فولاد مبارکه توانستند نسبت به منطقه دویسبورگ آلمان میانگین آب مصرفی بازاء تن تولید انواع محصولات متنوع تا تولید ورق های فولادی رنگی با ارزش افزوده بالا را با وجود شرایط آب و هوایی گرمتر مبارکه از منطقه دویسبورگ مساوی یا حتی کمتر از آلمان آب مصرف نمایند.

مجتمع فولاد مبارکه به همت مهندسین شاغل در این مجتمع که همگی خوشبختانه ایرانی هستند با ازاء تن تولید فولاد خام هم اکنون درصد کمتری از گاز CO2 تولیدی کشورهای پیشرفته به ازاء تن فولاد خام تولید مینمایند.

مجتمع فولاد مبارکه هم اکنون از نظر تکنولوژی پیشرفته تر از کارخانه های همسن خود در دنیا میباشد.

زیرا پس از راه اندازی تاکنون بدون دخالت متخصصین خارجی از نظر تکنولوژی و … به طور مستمر بروز رسانی شده است.

صنعت جهانی فولاد خام در سال ۲۰۱۹ حدود ۳.۵ گیگاتن گاز CO2 ایجاد نمود ۲.۶گیگاتن از مصرف انرژی فسیلی (انتشار مستقیم ) و ۰.۹گیگاتن مصرف انرژی های فسیلی برای تولید برق مورد نیاز صنایع تولید فولاد ( غیر مستقیم) بود.

تولید فولاد خام با استفاده از تولید آهن اسفنجی و ذوب آن در کوره قوس الکتریکی بازاء تن تولید حدود ۶۰۰ هزار کیلو گرم گاز CO2 سال ۲۰۲۱ در جهان تولید کرده است.

درصورتیکه تولید فولاد به روش (کوره بلند+کنورتور ) که حدود ۶۷درصد فولاد دنیا در سال ۲۰۲۲ به این روش تولید شدند بازاء تن تولید فولاد خام حدود ۱۸۰۰ هزار کیلوگرم در جهان به طور میانگین کیلوگرم گاز CO2 در سال ۲۰۲۲ تولید شد.

با توجه به کوشش جهانی جهت کاهش انتشار گاز CO2 در دنیا روند افزایش تولید آهن اسفنجی در کوره های عمودی احیاء بطور اعم و با دمش گاز هیدروژن در کوره های بلند بطور اخص در دنیا از نظر فنی رشد چشم گیری تا اول سال ۲۰۲۳داشته است .

بنابر پیش بینی سازمان انرژی جهانی IFA تولید آهن اسفنجی دنیا در سال ۲۰۳۰ بیش از ۳۰۰ میلیون تن و در سال ۲۰۵۰ حدود ۴۴۰ میلیون تن خواهد شد .( تولید آهن اسفنجی دنیا در سال ۲۰۲۱ حدود ۱۱۹ میلیون تن بود ).

حدود ۳۱ میلیون تن در سال ۲۰۲۱ آهن اسفنجی به سایر روش ها غیر از کوره های عمودی احیاء عمدتا در هند آفریقای جنوبی و … در دنیا تولید شدند.

تولید آهن اسفنجی دنیا در سال ۲۰۲۱ در مناطق مختلف بر حسب میلیون تن .

تولید آهن اسفنجی دنیا در سال ۲۰۲۱رشد ۱۳/۷ درصدی نسبت به تولید سال ۲۰۲۰ (حدود ۱۰۸ میلیون تن )داشت. رشد تولید آهن اسفنجی دنیا در سال ۲۰۲۰ نسبت به سال ۲۰۱۹ حدود ۱۰/۲درصد بود. پیش بینی میشود رشد تولید آهن اسفنجی دنیا در سال ۲۰۲۲ و سالهای آینده با درصد بیشتری ادامه داشته باشد .

تولید فولاد خام به روش احیاء مستقیم و ذوب آهن اسفنجی تولیدی آن در کوره های قوس الکتریکی (روش متداول در مجتمع فولاد مبارکه) نسبت به روش کوره بلند + کنورتور تولید فولاد خام BOF (تکنولوژی تولید فولاد خام در ذوب آهن اصفهان) گاز CO2 تولید ذوب آهن اصفهان بازاء تن تولید فولاد خام تقریبا حدود سه برابر گاز CO2 تولیدی مبارکه به ازاء تن تولید فولاد خام میباشد. در سال ۲۰۲۱ حدود ۶۷ درصد فولاد خام دنیا با استفاده از کوره بلند +کنورتور حدود ۳۳ درصد فولاد خام دنیا در همین سال با ذوب قراضه و آهن اسفنجی در کوره های قوس الکتریکی تولید شدند.

پیش بینی متخصصین متالورژی دنیا و سازمان انرژی جهانی IFA موید این است که در سال ۲۰۳۰ حدود ۳۰درصد و در سال ۲۰۵۰ حدود ۴۰ درصد کل تولید فولاد خام دنیا فقط با ذوب اهن اسفنجی در کوره های قوس الکتریکی تولید بشوند این متخصصین امیدوارند که با استفاده از انرژی های تجدید پذیر در راس آنها انرژی خورشیدی سبز بتوانند برق لازم جهت تولید آهن اسفنجی با استفاده از گاز هیدروژن و ذوب گرم آهن اسفنجی در کوره های قوس الکتریکی که برق مصرفی آن از منابع تجدید پذیر سبز تامین میشوند فولاد خام در دنیا تولید گردید.

متخصصین متالورژی دنیا پس از انجام آزمایشات کاربردی سالهای گذشته استفاده از دمش هیدروژن سبز ( همراه با دمش هوای پیش گرم شده از پایین کوره بلند و در وسط ارتفاع کوره بلند) امیدوارند حدود ۲۰ درصد انرژی های فسیلی مصرفی امروزی کوره بلند را بازاء تن تولید اهن خام مذاب تا سال ۲۰۳۰ کاهش دهند با استفاده از تکنولوژی امروزه و سرمایه گذاری اندکی میتوان ۲۰ درصد از گاز CO2 تولیدی بازاء تن تولید فولاد به روش کوره بلند + کنورتور را در سطح جهان کاهش دهند.

هدف کوتاه مدت متخصصین و سیاستمداران کشورهای آمریکا ، ژاپن ، چین، اتحادیه اروپا و … جهت کاهش گاز CO2 بازاء تن تولید فولاد خام ، بهبود بهره وری انرژی و جایگزینی هیدروژن سبز بجای درصدی از انرژی های فسیلی مصرفی فعلی صنایع فولاد میباشد.

هم اکنون کوشش زیادی توسط متخصصین متالورژی دنیا جهت جلوگیری از تولید گاز CO2 که آلوده کننده محیط زیست است و سبب گرمایش کره زمین و تغییرات اقلیمی در دنیا و ایران شده و خواهد شد به خصوص در صنعت فولاد بجای استفاده از انرژی های فسیلی (گاز و نفت و …) از انرژی هیدروژن سبز که به کمک انرژی خورشیدی یا سایر انرژی های تجدید پذیر میتوان آن را تولید نمود جایگزین نمایند.

همانطوریکه گفته شد سرمایه گذاری زیادی در این ارتباط از سال ۲۰۱۵ تا ۲۰۲۱ (حدود ۲۵ میلیارد دلار) در صنایع فولاد آلمان ، ژاپن و … در دست اجرا بوده و نتایج مفیدی هم بدست آمده است.

به علت جنگ خانمان سوزی که هم اکنون در اروپا جریان دارد. صنایع تولید فولاد آلمان روند اجرایی چند واحد نیمه صنعتی در ارتباط با تولید آهن اسفنجی با استفاده از هیدروژن سبز را سرعت بخشیدند. عملا از انرژی های تجدید پذیر بخصوص انرژی خورشیدی برای تولید برق استفاده نمودند. از این برق تولیدی با الکترولیز آب ، هیدروژن سبز تولید کردند. به عبارت دیگر عملا بدون اینکه از انرژی فسیلی گاز طبیعی استفاده کنند ،آهن اسفنجی گرم تولیدی را در کوره قوس الکتریکی که برق آن با استفاده از انرژی خورشیدی تامین گردیده باشد ذوب و به فولاد تبدیل میکنند. میزان گاز CO2 تولیدی به ازاء تن تولید فولاد خام با تکنولوژی جدید به شرح فوق حدود یک درصد روش های فعلی تولید فولاد خام دنیا میباشد.

استفاده بیشتر از این تکنولوژی مسلما به تکامل تکنولوژی تولید لوله های فولادی مخصوصی که بتوانند هیدروژن مایع تولید شده مثلا در موریتانی و استرالیا و … را به اروپا و سایر نقاط دنیا صادر نمایند ، نیاز دارد . بعلت خواص خاص هیدروژن نامشخص بودن اثرات آن بر تجهیزات صنعتی مانند موشک ناسا آمریکا با تمام دقتی که متخصصین ناسا بعمل میاوردند اثرات مخرب هیدروژن مایع ۲بار سبب عقب افتادن پرتاب موشک در آخرین لحظه قبل از پرتاب موشک توسط ناسا شده است.

ضروری و لازم است در ارتباط با حمل و نقل ، ذخیره سازی گاز هیدروژن مایع مطالعات همه جانبه بیشتری در اسرع وقت انجام گیرد.

با توجه به شرایط مناسبتر منطقه مبارکه اصفهان برای استفاده از انرژی خورشیدی نسبت به هامبورگ و سایر نقاط آلمان، مسئولین محترم مجتمع فولاد مبارکه برای اینکه از پیشرفت تکنولوژی جهانی عقب نیافتند و با قوانینی که از هم اکنون در کشورهای پیشرفته صنعتی در ارتباط با خرید هر نوع از محصولات انرژی بر مانند فولاد از کشورهای ثالث در دست تدوین دارند باید از هم اکنون به فکر سالهای آینده صادرات محصولات فولادی مبارکه باشند ، لذا پیشنهاد میشود مدیران محترم و متخصیصن والا مقام مجتمع فولاد مبارکه پس از بررسی کلیه تحقیقاتی که در ارتباط با جایگزینی انرژی های تجدیدپذیر در صنعت فولاد به طور اخص در دنیا تاکنون انجام گرفته و نتایج قسمت عمده آن در دسترس میباشد طرح مدونی را تدوین و به دولت محترم سیزدهم ارائه نمایند تا مانند کشورهای پیشرفته صنعتی حداقل ۵۰ درصد هزینه اجرایی یک طرح نیمه صنعتی به ظرفیت تولیدی ۱۵۰ هزار تن آهن اسفنجی گرم در سال و شارژ گرم آن در کوره قوس الکتریکی بدون مصرف حتی یک کیلوگرم نفت یا یک متر مکعب گاز طبیعی را اجرایی نمایند.

ساخت این واحد نیمه صنعتی مکملی در جهت بهره برداری هدفمند از سرمایه گذاری مجتمع فولاد مبارکه برای تولید سالانه ۶۰۰ مگاوات برق از انرژی خورشیدی را که در دست اجرا دارند خواهد بود. کل برق مورد نیاز واحد نیمه صنعتی تولید آهن اسفنجی بدون مصرف انرژِی های فسیلی در مجتمع فولاد مبارکه از تولید گندله اکسید آهن تا تولید فولاد خام حدود ۵۰ مگاوات برق تولیدی از انرژی خورشیدی نیاز دارد .

با تخصیص این برق جهت تولید آهن اسفنجی بدون مصرف انرژی های فسیلی به ظرفیت سالانه حدود ۱۵۰ هزار تن و ذوب آهن اسفنجی گرم تولیدی در کوره قوس الکتریکی تختال فولاد مرغوب کم کربن برای تولید محصولات با ارزش اقتصادی قابل رقابت کشورهای پیشرفته صنعتی و سهولت صادرات آنها در سال های آینده اقدام فرمایند.

با عنایت به اینکه اجرای چنین پروژه هایی در سطح جهان تا حدودی سبب جلوگیری از گرمایش کره زمین میشود لذا شامل تحریم ظالمانه نخواهد بود و با مذاکرات علمی و فنی متخصصین مجتمع فولاد مبارکه با متخصصین هامبورگ و … و تبادل تجربیات طولانی مدت مهندسین والا مقام ایرانی در تولید آهن اسفنجی هزینه تحقیقاتی و اجرایی ، طراحی ، ساخت ، نصب و بهره برداری چنین پروژه ای در مجتمع فولاد مبارکه مسلما خیلی کمتر از هامبورگ و… خواهد بود.

دولت محترم سیزدهم هم به جای اینکه بفرمایند ما اجازه چنین تحقیقاتی را صادر میکنیم (پروانه صنعتی صادر مینماییم) مانند کشورهای دیگر عملا درصد قابل توجهی از سرمایه گذاری این تحقیقات را به نحوی تامین نمایند زیرا نتیجه این تحقیقات تنها برای مجتمع فولاد مبارکه مثمر ثمر نخواهد بود بلکه در کلیه واحدهای آهن اسفنجی ایران میتوان جهت کاهش مصرف انرژی گاز ، برق و … به ازاء تن تولید فولاد این واحدها از تجربیات فناوریهای بهره برداری شده از این واحد نیمه صنعتی ( شامل کوره احیاء ، کوره قوس الکتریکی ذوب) استفاده نمایند. مقدار تولید آهن اسفنجی با استفاده از انرژی گاز و … ایران از چند سال قبل از نظرکمیت رتبه اول دنیا را داشته و خواهد داشت . زیرا مقدار زیادی از آهن اسفنجی تولیدی هند در حدود ۳۰۰ کوره دوار با استفاده از انرژی زغال سنگ تولید میشوند.

پیش بینی میشود حدود ۲۰درصد انرژیهای فسیلی مصرفی برای ادامه تولید انواع صنایع انرژی بر مانند فولاد ، آلومینیوم ، پتروشیمی ، انرژی لازم برای تحرک وسایل حمل و نقل زمینی ، هوائی و … تا ۱۰ سال آینده در دنیا با انرژی هیدروژن سبز جایگزین کردند اگر به علت مشکلات روزمرگی دولت سیزدهم از هم اکنون جهت هماهنگی با دنیای آینده اقدام ننمایند فاصله رشد توسعه همه جانبه علمی ، فنی ، اقتصادی ، فرهنگی ، سیاسی فعلی کشور عملا در سالهای آینده بیشتر از میانگین کشورهای دنیا خواهد شد.

دمش گاز هیدروژن در کوره های عمودی برای تولید آهن اسفنجی و …. در سال های آینده با تکنولوژی امروزی ( متداول در مجتمع فولاد مبارکه و دنیا ) تفاوتهای فنی خواهند داشت.

علت ساخت کوره های عمودی احیاء با ظرفیت ۱۰۰ تا ۱۵۰ هزار تن در سال عمدتا جهت بهینه سازی جزئیات تغییرات سخت و نرم افزاری موجود ( میدرکس ، هیل ) با تکنولوژی جدید میباشد. زیرا از دید مبانی تئوری احیاء اکسید آهن با گاز هیدروژن در وسط ارتفاع کوره بلند همچنین در تولید آهن اسفنجی نسبت به احیاء با مخلوط گاز CO و هیدروژن معایبی به وجود نخواهد آورد .

در سالهای ۱۹۷۶ تا ۱۹۷۸ تهیه کننده این نوشتار جز تیم اجرائی تحقیقاتی پروژه شبیه سازی فعل انفعالات داخل کوره بلند در اشل صنعتی در دانشگاه آخن بود ، یک تجهیزات آزمایشگاهی ساده که در عکس های( ۱ و ۲ و ۳ ) دیده میشود آزمایشاتی انجام دادیم .