ماشین کاری فلزات با وسایل تخلیه الکتریکی پرفرکانس فرآیند نسبتا جدیدی است که به میزان وسیعی بهکار گرفته میشود. این روش در ماشینکاری اشکال پیچیده و بریدن مقاطع نازک از نیمهرساناها و آلیاژهای وسایل فضایی کاربرد دارد. صفحهتراشی، گردتراشی، سوراخکاری، فرزکاری، خانکشی، ارهکاری و سنگزنی از جمله فرآیندهای اصلی عملیات ماشینکاری محسوب میشوند. در این مقاله همراه ما باشید تا عناوین زیر را به طور مفصل مورد بررسی قرار دهیم:

- انواع ماشین کاری

- روشهای نوین ماشین کاری فلزات

بازار آنلاین خرید و فروش محصولات فولادی

انواع ماشین کاری

انواع روشهای ماشین کاری فلزات با توجه به نیاز صنعت و ابزار و ماشینآلات به انواع زیر دستهبندی میشوند:

تراشکاری

عملیات ماشین کاری برای تولید سطح داخلی و خارجی قطعات با سطح مقطع دوار است.

فرزکاری

فرزکاری فرایندی است که با ابزارهای چند لبه به نام تیغه فرز برای تولید قطعاتی با سطوح تخت و منحنی انجام میشود.

سوراخکاری

سوراخکاری عملیاتی جهت تولید یا افزایش قطر یک سوراخ توسط ابزار برشی مخصوص به نام مته انجام میشود.

صفحهتراشی

عمل ماشینکاری برای ایجاد سطوح تخت با ابزارهای برش تک لبه است.

سنگ زنی

عمل ماشینکاری با ابزار چندین لبه سایشی به نام چرخ سنگزنی است که به صورت دورانی حرکت کرده و میتواند با سایش قطعه کار، مقادیر اضافی آن را جدا کند.

روشهای نوین ماشینکاری فلزات

- ماشینکاری تخلیه الکتریکی

- ماشینکاری با جت آبی

- ماشینکاری شیمیایی

- ماشینکاری الکتروشیمیایی

- ماشینکاری با پرتو الکترونی

- ماشینکاری پرتو لیزری

- ماشینکاری التراسونیک

- ماشینکاری ﺑﺎ قوس پلاسما

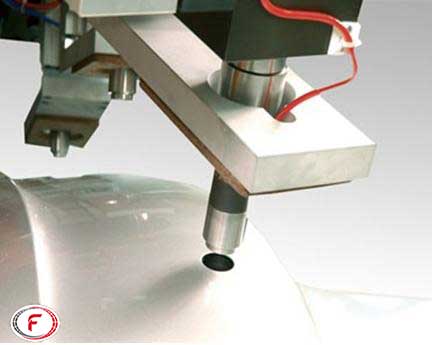

ماشینکاری تخلیه الکتریکی

ماشین کاری تخلیه الکتریکی (به انگلیسی: Electrical discharge machining) به صورت مخفف (EDM) فرایند برادهبرداری است که در آن از یک منبع ژنراتور برای تولید جرقه با ولتاژ پایین وامپر بالا به منظور برادهبرداری استفاده میشود. فرایند برشکاری بهوسیله جرقههای متناوب و کنترل شدهای است که بین الکترود یعنی سیم و قطعه کار زده میشود. در این روش برای براده برداری هیچگونه تماس مستقیمی بین قطعه کار و الکترود بر قرار نمیشود.

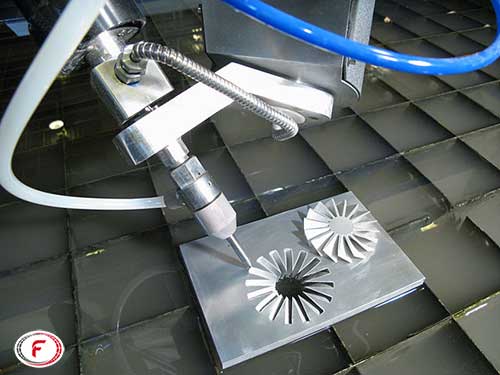

ماشینکاری با جت آبی

واترجت یا جت آبی یک اصطلاح عمومی برای بیان تجهیزاتی است که از یک جریان فشار بالای آب برای اهداف برشکاری و تمیزکاری بهره گرفتهاند. جت ساینده زیرشاخهای از جت آب است که از مواد ساینده برای تسریع امر برش استفاده میکند. جت آب خالص یا جت آب-تنها اصطلاحاتی هستند برای بیان جت آبی که در آن از مواد ساینده استفاده نشدهاست.

آب خروجی از شیرهای معمولی را در نظر بگیرید که تحت فشار ۶۰۰۰ پوند بر اینچ (PSI) یا ۴۰۰۰ بار، قرار بگیرد و از طریق یک سوراخ بسیار کوچک بیرون رانده شود. آب را با سنگ ساینده مخلوط میکنند. حال شما یک جریان باریک آب در حال گذر با سرعت بالا را دارید که اغلب مواد را با سرعت زیاد میساید. برخی از جتهای آب جت آب خالص هستند که دارای ذرات سنباده در جریان آب نیستند. اینها برای برش مواد نرمی همانند غذا، لاستیک و فوم استفاده میشوند.

ماشینکاری شیمیایی

ماشین کاری شیمیایی (به انگلیسی: chemical machining) به صورت مخفف (CHM) یکی از فرایندهای ماشینکاری غیر سنتی شناخته شدهاست. شاید این نوع ماشینکاری فلزات، قدیمیترین نوع ماشینکاری غیرسنتی باشد که نام دیگر آن حکاکی شیمیایی یا chemical etching است. مکانیزم برداشتن فلز، واکنش شیمیایی بین قطعه و واکنشگر است.

ماشینکاری شیمیایی یک فرایند انحلال شیمیایی کنترل شده (CD) ماده قطعه کار از طریق تماس با یک معرف شیمیایی اسیدی یا قلیایی قوی است. پوشش خاصی به نام maskants، از مناطقی از فلز که ماشینکاری نمیشوند محافظت میکند. (پوشش خاص به نام maskants از مناطقی از فلز که حذف نمیشود، محافظت میکند. امروزه این روش بیشتر در تولید حفرههای کم عمق در قطعات مختلف، مستقل از سختی آنها به کار میرود. علاوه بر این، روشهای ماشینکاری بهطور گستردهای به تولید میکرو اجزای سازنده برای کاربردهای مختلف صنعتی از قبیل سیستمهای میکروالکترومکانیکی (MEMS) و صنایع نیمههادی تا قطعات بسیار بزرگ تا طول ۱۵ متر استفاده میشود.

ماشین کاری شیمیایی مشتمل بر دو دسته اصلی فرزکاری شیمیایی (chemical milling) و ماشینکاری فتوشیمیایی Photo) chemical machining – PCM) تقسیم میشود.

ماشینکاری الکتروشیمیایی

ماشین کاری الکتروشیمیایی (به انگلیسی: Electrochemical machining) به صورت مخفف (ECM) که گاهی اوقات با نام برشکاری کاتدی نیز از آن یاد میشود، یکی از روشهای اخیر ماشین کاری، با توانایی بالا است. پایه و اساس این فرایند جدید نیست؛ اما کاربرد فرایند به عنوان یک ابزار فلزکاری نوین شناخته میشود. گسترش وسیع این فرایند را میتوان در راستای نیاز به ماشین کاری مواد سفت و سخت مانند تیتانیوم، افزایش یافتن هزینه تلاش و کوشش دستی و نیاز به پیکربندیهای ماشینکاری فراتر از توانایی ماشینکاری مرسوم جستجو کرد.

یکی از بارزترین ویژگیهای این ماشینکاری، ماشینکاری سطحهای هندسی بسیار پیچیده است، بهطوری که اثر ابزار بر روی قطعه کار باقی نمیماند. به همین دلیل به عنوان فرایند ماشینکاری بدون تماس شناخته شده است (هیچ تماسی بین قطعه کار و ابزار وجود ندارد). همینطور عمر زیاد ابزار کار باعث محبوبیت این روش شده که میتوان قطعات متعددی را با یک سری قالب ساخت. ماشینکاری فلزات و آلیاژها بدون توجه به مقاومت و سختی آنها از دیگر ویژگیهای این روش است. در واقع به دلیل تبدیل انرژی الکتریکی به واکنش شیمیایی است که ماشین کاری الکتروشیمیایی نامیده شدهاست.

ماشینکاری با پرتو الکترونی

ماشینکاری پرتو الکترونی (به انگلیسی: Electron Beam Machining) به صورت مخفف (EBM) یکی از روشهای نوین ماشینکاری و البته یک فرایند حرارتی محسوب میشود که از پرتوهای الکترونی پرانرژی متمرکز شده، برای ایجاد چگالی توان بسیار بالا بر روی سطح قطعه کار استفاده میکند و به این وسیله سبب تبخیر یا ذوب آنی ماده قطعه کار میشود. در این روش ماشینکاری از یک ولتاژ بالا که معمولا تا ۱۲۰ کیلوولت است، برای شتابدادن به الکترونها با سرعتی در حدود ۵۰ تا ۸۰درصد سرعت نور استفاده میشود. برخورد پرتو الکترونی با قطعه کار، پرتو X تولید میکند که بسیار خطرناک و مضر است. بنابراین حفاظت و پوشش ضروری بوده و میبایست از پرسنل با مهارت کافی جهت استفاده از تجهیزات بهره برد. EBM میتواند برای مواد رسانا و نارسانا استفاده شود. خواص ماده نظیر چگالی، رسانایی الکتریکی و حرارتی، انعکاس و نقطه ذوب معمولا عوامل محدودکننده این فرایند محسوب نمیشوند. بیشترین کاربرد EBM در صنعت، دریل کاری دقیق سوراخهای کوچک از گستره ۰٫۰۵ تا یک میلیمتر است.

ماشینکاری پرتو لیزری

ماشینکاری پرتو لیزری (به انگلیسی: Laser beam machining) به صورت مخفف (LBM) یک روش برادهبرداری است که نتیجه عمل پرتو متمرکز لیزر بر مواد مورد ماشینکاری است. در این فرایند، با انتقال انرژی فوتونیک به سطح قطعه، انرژی حرارتی آزاد شده و در اثر این حرارت در محل تابش لیزر، مواد به صورت مذاب یا بخار از قطعه جدا میشوند. مکانیزم سیستم تمرکز لیزر مشابه مکانیزم سیستم جوشکاری لیزری است. ماشینکاری لیزری به سه دسته اصلی ماشینکاری لیزری یک بعدی، ماشینکاری لیزری دوبعدی و ماشینکاری لیزری سهبعدی تقسیم میشود.

ماشینکاری لیزری یکبعدی در واقع همان سوراخکاری لیزری است که فقط در امتداد پرتو لیزر، ماشینکاری انجام میشود. ماشینکاری دوبعدی شامل برشکاری لیزری، شیارزنی لیزری و علامتزنی لیزری است که برشکاری لیزری بیشترین کاربرد را در این بخش دارد. در این روش امکان ایجاد شکل دوبعدی با برش قطعات تخت و مسطح در ضخامتهای کم وجود دارد. ماشینکاری سهبعدی شامل تراشکاری لیزری، فرزکاری لیزری و حکاکی لیزری است که در این روش معمولا از دو پرتو متمرکز شدهاستفاده شده و از قطعات برادهبرداری میکنند. پروسه ماشینکاری لیزری با ماشینکاریهای سنتی بسیار متفاوت است. در ماشینکاری سنتی، اساس برادهبرداری بر ایجاد تنشهای مکانیکی از طرف اجزای برنده بر قطعات است؛ ولی در ماشینکاری لیزری اساس براده برداری را بر تمرکز انرژی حرارتی بر روی قطعه کار میگذارند.

ماشینکاری التراسونیک

ماشینکاری التراسونیک (به انگلیسی: Ultrasonic machining) به صورت مخفف (USM) یکی از فرایندهای غیرسنتی ماشینکاری مکانیکی است. این فرایند به منظور ماشینکاری مواد سخت و یا شکننده (رسانا و غیررسانا) که سختی آنها معمولا بیش از RC 40 است، بهکار گرفته میشود. این روش ماشینکاری از یک ابزار به شکل معین و حرکت مکانیکی با بسامد بالا و یک دوغاب ساینده استفاده میکند. در USM برداشت مواد توسط دانههای سایندهای صورت میگیرد که بهوسیله یک ابزار در حال ارتعاش (به صورت عمود بر سطح قطعه کار) به حرکت واداشته شدهاند. در USM از اصل تغییر طول مغناطیسی استفاده میشود. هنگامی که یک جسم فرومغناطیس در یک میدان مغناطیسی متغیر پیوسته قرار داده شد، طول آن تغییر میکند.

وسیلهای که صورتهای دیگر انرژی را به امواج مافوق صوت تبدیل میکند، مبدل فراصوتی مینامند. مبدل در( USM) سیگنال الکتریکی با بسامد بالا را به حرکت مکانیکی خطی (یا ارتعاش) با بسامد بالا تبدیل میکند. این ارتعاشات با بسامد بالا از طریق ابزارگیر به ابزار منتقل میشود. برای دستیابی به نرخ برداشت ماده(MRR) بهینه ابزار و ابزارگیر بهگونهای طراحی میشوند تا بتوان به حالت تشدید دست یافت. تشدید (یا بیشترین دامنه ارتعاش) زمانی صورت میگیرد که بسامد ارتعاش با بسامد طبیعی ابزار و ابزارگیر یکی شود.

ماشینکاری ﺑﺎ قوس پلاسما

ماشینکاری قوس پلاسما (به انگلیسی: Plasma arc machining) به صورت مخفف (PAM) فرایندی است که در آن هوای فشرده به عنوان گاز پلاسما بهکار میرود. وقتی که هوا تحت دمای بالای قوس الکتریکی قرار میگیرد، به گازهای تشکیل دهنده خود تجزیه میشود. به علت اینکه اکسیژن در پلاسمای حاصل بسیار فعال است سرعت برش تا حدود 25درصد زیاد میشود. اشکال این روش این است که معمولا یک سطح بهشدت اکسید شده، به ویژه با فولاد زنگ نزن و آلومینیم بهدست میآید. همچنین هوا باید بدون ناخالصی و با فشار مناسب حفظ شود. برای این کار از کمپرسور استفاده میشود. در این روش به جای تنگستن از الکترودهای هافینم مس استفاده میشود؛ زیرا تنگستن با اکسیژن واکنش نشان میدهد. عمر الکترودها بدون توجه به مواد بهکار رفته کوتاه است. برای افزایش عمر الکترود از جریان رو به پایین اکسیژن در سوراخ نازلی که نیتروژن به عنوان گاز برشی اصلی از میان آن عبور میکند، استفاده شدهاست. با استفاده از مخلوط گازی ۸۰ درصد نیتروژن و ۲۰درصد اکسیژن سرعت برش فولاد نرم تا حدود۲۵درصد زیاد میشود.

تهیه شده در گروه تولید محتوای فولاد24