کوره یکی از اجزای مهم در تولید مقاطع فولادی است. کوره پیش گرم همانطور که از اسمش پیداست قبل از استفاده باید به دمای معینی برسد تا دمای شمش پس از قرار گرفتن در آن به اندازه مشخصی برسد. در این مقاله همراه ما باشید تا موارد ذیل را مطالعه نماییم:

- کورههای پیش گرم

- انواع کوره پیش گرم

- مزایای کورههای پیش گرم

- عوامل موثر بر اکسیداسیون شمش فولاد در کوره پیش گرم

- شکل گرفتن پوستههای اکسیدی در پوستههای پیش گرم

کورههای پیش گرم

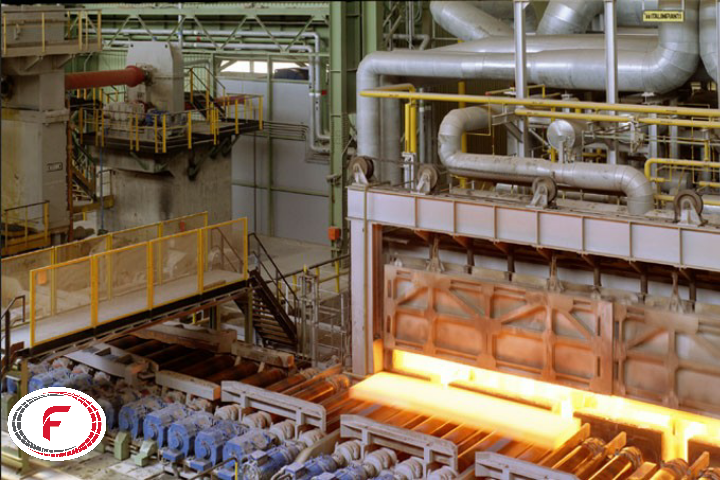

کورههای پیش گرم نورد و اکسیداسیون شمشهای فولادی که بهاصطلاح به آنها (Preheating furnace for rolling and Oxidation of ingot) گفته میشود، بهمنظور گرم کردن شمشها پیش از فرایند نورد و رساندن دمای شمشها به دمای کار گرم استفاده میشوند.کورههای پیش گرم یکی از عوامل اصلی نورد شمش است که از این کورهها برای گرم کردن شمشها قبل از نورد با حرارت معین و رساندن شمشها به دمای کار استفاده میشود.

دمایی که برای کورههای پیش گرم استفاده میشود به عوامل مختلفی بستگی دارد که این عوامل شامل: ابعاد شمش، شرایط نورد، نوع فولاد، تعداد مراحل نورد، دمای پایانی نورد و ... است. حرارت استاندارد کورههای پیش گرم برای شمشهای فولادی معمولاً بین 1100 تا 1250 درجه سانتیگراد است که برای نورد شمش با این دما لازم است که توزیع دما در همه نقطههای شمش، از مرکز تا سطحهای جانبی، کاملاً یکنواخت و یکسان باشد. برای اینکه این کار بهخوبی صورت بگیرد معمولاً از کورههای همدما ساز استفاده میشود.

اندازهی حرارت لازم برای گرم کردن شمشها به دمای اولیهی آن بستگی دارد. برای اینکه در کورههای پیش گرم در انرژی صرفهجویی شود بایستی در کوتاهترین زمان ممکن شمشها به داخل کورههای پیش گرم فرستاده شوند. توانایی در اجرای این برنامهریزی به عوامل فنی و عوامل اجرایی کارخانه بستگی دارد .

بازار آنلاین خرید و فروش محصولات فولادی

انواع کوره پیش گرم

کورههای پیش گرم انواع مختلفی دارد، ولی معمولاً با اشکال فیزیکی مستطیل , مربع و دایرهای شکل طراحی و ساخته میشوند. دلیل این ساختار کورههای پیش گرم این است که شمشها ازیکطرف کوره پیش گرم واردشده و پس از گرم شدن و رسیدن به دمای مدنظر از طرف دیگر کوره بهوسیلهی یکجا بهجا کننده مناسب (سیخ پرتاب یا پوشر خروج شمش از کوره ) خارج شوند.

در طراحی کف کوره دقت بر این است که شمش در اثر حرارت بهصورت متقابل با کف کورههای پیش گرم کنش و واکنش نشان ندهد و از طرفی مواد زائد و اکسیدهای جداشده از سطح شمش را بتوان از کوره خارج کرد. اتمسفر کوره پیش گرم بایستی بهگونهای کنترل شوند که خوردگی و اکسیداسیون شمش به حداقلترین میزان خود برسد و باعث تغییر ترکیب شیمیایی فولاد نشود .

در فرایند کورههای پیش گرم لازم است به چندین نکته توجه ویژه داشت تا این فرایند بهصورت صحیح صورت گیرد. اولین نکته این است که دمای شمش باید در کوتاهترین زمان بهاندازهی دمای استاندارد که در پاراگراف قبل ذکر شد برسد. دومین نکته این است که از نگهداشتن طولانی شمشها درکورههای پیش گرم پرهیز شود، زیرا این عمل سبب هدر رفتن انرژی شده و باعث خوردگی بیشازاندازهی شمش و سوزاندن فولاد میشوند. بنابراین زمان نگهداری شمشها در کوره باید بهدقت کنترلشده و کار تغذیه و تخلیه شمش هماهنگ با قفسه نورد گرم انجام پذیرد.

مزایا کورههای پیش گرم

- بهکارگیری سریع و آسان

- امکان گرمایش موضعی

- اکسیداسیون سطحی کمتر

- یکنواختی گرمایش قطعات در فرآیند تولید انبوه

- اختلاف دمای کم بین سطح و مرکز قطعه

- سرعتبالای گرمایش

- قابلیت خودکارسازی با سایر ماشینآلات خط تولید

- کاهش آلودگی و افزایش ایمنی محیط کار

عوامل مؤثر بر اکسیداسیون شمش فولاد در کوره پیش گرم

در فرایند اکسیداسیون شمش فولاد در کورههای پیش گرم عواملی تأثیرگذار هستند که در صورت نبود هرکدام از این عوامل فرایند نورد صورت نمیگیرد.

ﺗﺮﻛﻴﺐ ﺷﻴﻤﻴﺎﻳﻲ ﻓﻮﻻﺩ

ﺩﺭ ﻓﻮﻻﺩﻫﺎی ﻣﺨﺘﻠﻒ ﻣﻘﺪﺍﺭ ﻛﺮﺑﻦ ﺑﺮ ﻣﻴﺰﺍﻥ ﻭ ﻧﺤﻮﻩ ﺍﻛﺴﺎﻳﺶ تأثیرگذار ﺍﺳﺖ بهنحوی که با ﺍﻓﺰﺍﻳﺶ ﻣﻘﺪﺍﺭ ﻛﺮﺑﻦ ﻣﻴﺰﺍﻥ ﺍﻛﺴﺎﻳﺶ ﻛﺎﻫﺶ مییابد و میتوان گفت یک رابطه عکس میان این دو قرار دارد. ﺍﻓﺰﺍﻳﺶ ﻛﺮﺑﻦ ﺗﺎ ﺁﻧﺠﺎ ﻛﻪ ﺁﺯﺍﺩ ﺷﺪﻥ ﮔﺎﺯ CO ﺭﺍ ﺩﺭ ﻣﻌﺮﺽ ﺍﺗﻤﺴﻔﺮ ﺍﻛﺴﻴﺪی ﺩﺭ ﭘﻲ ﻧﺪﺍﺷﺘﻪ ﺑﺎﺷﺪ ﺑﺎﻋﺚ ﺍﻓﺰﺍﻳﺶ نسبی ﻣﻘﺎﻭﻣﺖ ﺑﻪ ﺍﻛﺴﺎﻳﺶ میشود.

یکی دیگر از علتهای ﻛﺎﻫﺶ ﺳﺮﻋﺖ ﺍﻛﺴﻴﺪﺍﺳﻴﻮﻥ ﻭﺟﻮﺩ ﻋﻨﺎﺻﺮ ﺁﻟﻴﺎﮊی است. ﺩﺭ ﺻﻮﺭت فعالتر بودن این عناصر از آهن ﺫﺭﺍﺕ ﺍﻛﺴﻴﺪی ﺩﺭ ﻓﺎﺯFeO ﻭ بعضاً بهصورت حلشده ﺩﺭ Fe3o4 باعث ﺍﻳﺠﺎﺩ کمپلکسهای ﻏﻨﻲ ﺍﺯ ﻋﻨﺼـــﺮ ﺁﻟﻴﺎﮊی، ﺩﺭ ﭘﻮﺳﺘﻪ میشوند. ﺑﺎ ﺍﻓﺰﺍﻳﺶ ﺩﺭﺻﺪ آنها ﺍﺑﺘﺪﺍ ﻓﺎﺯ FeO ﻛﺎﻫﺶ ﻭ نهایتاً ﺣﺬﻑ میشود ﻛﻪ ﺍﻳﻦ ﻣﻨﺠـــــﺮ ﺑﻪ ﻛﺎﻫﺶ ﺷﺪﻳﺪ ﺩﺭ ﻧـــــــﺮﺥ ﺍﻛﺴﻴﺪﺍﺳﻴﻮﻥ میگردد.

ﭼﻨﺎﻧﭽﻪ ﻋﻨﺼﺮ ﺁﻟﻴﺎﮊی نجیبتر ﺍﺯ ﺁﻫﻦ ﺑﺎﺷﺪ، غنیسازی عنصر در ﻓﺼﻞ ﻣﺸﺘﺮﻙ ﻓﻠﺰ - ﭘﻮﺳﺘﻪ ﺭﺍ ﺧﻮﺍﻫﻴﻢ ﺩﺍﺷﺖ ﻭ ﺑﻪ ﺧﺎﻃﺮ ﻛﺎﻫﺶ ﺳﺮﻋﺖ ﺍﻧﺘﻘﺎﻝ یونهای ﺁﻫﻦ ﺑﻪ ﭘﻮﺳﺘﻪ، ﻛﺎﻫﺶ ﺩﺭ ﺳﺮﻋﺖ ﺍﻛﺴﻴﺪﺍﺳﻴﻮﻥ ﺭﺍ ﻣﻨﺠﺮ میشوند.

ﺩﻣﺎی پیش گرم

ﺑﺎ ﺍﻓﺰﺍﻳﺶ ﺩﻣﺎ، ﺑﻪ ﻋﻠﺖ بالا رفتن ﻓﻌﺎﻟﻴﺖ اتمهای ﺁﻫﻦ ﻭ ﺍﻛﺴﻴﮋﻥ، ﺍﻛﺴﺎﻳﺶ ﺷﺪﻳﺪ میشود. این اکسایش معمولاً ﺩﺭ ﺩﻣﺎی ﻛﻤﺘﺮ ﺍﺯ 650-750 ﺩﺭﺟﻪ سانتیگراد ﺿﻌﻴﻒ ﻭ ﺩﺭ ﺩﻣﺎﻫﺎی ﺑﻴﺸﺘﺮ ﺍﺯ 1000ﺩﺭﺟﻪ سانتیگراد ﺗﺸﺪﻳﺪ میشود. ازاینرو همانطور که پیشتر نیز اشاره شد ﺩﻣﺎ مهمترین عاملی ﺍﺳﺖ ﻛﻪ میتواند ﺑﺮ ﺭﻭی ﺿﺨﺎﻣﺖ ﻻﻳﻪ ﺍﻛﺴﻴﺪی تأثیر ﺩﺍﺷﺘﻪ ﺑﺎﺷﺪ. ﺍﻓﺰﺍﻳﺶ ﻳﺎ ﻛﺎﻫﺶ ﺩﻣﺎی شمشها ﻗﺒﻞ ﺍﺯ ﺷﺮﻭﻉ ﻧﻮﺭﺩ ﮔﺮﻡ میتواند ﺩﺭ ﺗﻐﻴﻴﺮﺍﺕ ﺍﻧﺪﺍﺯﻩ ﺿﺨﺎﻣﺖ ﻭ ﻳﺎ حتی در ترکیب ﺍﻳﻦ ﻻﻳﻪ تأثیر ﺧﺎﺹ ﺧﻮﺩ ﺭﺍ ﺑﮕﺬﺍﺭﺩ.

ﺍﺗﻤﺴﻔﺮ ﻛﻮﺭﻩ پیش گرم

ﻣﻘﺪﺍﺭ ﺍﻛﺴﻴﮋﻥ ﺩﺭ ﺩﺳﺘﺮﺱ ﻳﻜﻲ ﺍﺯ ﻋﻮﺍﻣﻞ ﻣﻬﻢ ﻭ ﻣﺆﺛﺮ ﺩﺭ ﺗﺸﻜﻴﻞ ﺍﻛﺴﻴﺪﻫﺎی ﺁﻫﻦ است ﻛﻪ معمولاً آن ﺭﺍ بهصورت ﻓﺸﺎﺭ ﺟﺰئی ﺍﻛﺴﻴﮋﻥ ﺩﺭ ﻧﻈﺮ میگیرند . ﺍﻛﺴﻴﮋﻥ ﺍﺯ ﺩﻭ ﻃﺮﻳﻖ میتواند ﻭﺍﺭﺩ کورههای پیش گرم ﺷﻮﺩ. ﻳﻜﻲ ﺍﺯ ﻃﺮﻳﻖ ﻫﻮﺍی ﺍﺿﺎفی ﻛﻪ ﺑﻪ ﻫﻤﺮﺍﻩ ﺳﻮﺧﺖ ﺍﺯ ﻃﺮﻳﻖ مشعلها ﻭﺍﺭﺩ میگردد ﻭ ﺩﻳﮕﺮی ﻫﻮﺍیی ﻛﻪ ﺍﺯ ﻣﻨﺎﻓﺬ ﺍﻃﺮﺍﻑ ﻛﻮﺭﻩ ﺑﻪ ﺩﻟﻴﻞ ﻣﻨﻔﻲ ﺑﻮﺩﻥ ﻓﺸﺎﺭ ﺩﺍﺧﻞ ﻛﻮﺭﻩ ﻭﺍﺭﺩ میشود. ﺑﻨﺎﺑﺮﺍﻳﻦ ﺑﺎ ﻛﺎﺳﺘﻦ ﻫﻮﺍی ﺍﺿﺎفی یعنی ﻛﺎﻫﺶ ﻧﺴﺒﺖ ﻫﻮﺍ ﺑﻪ ﮔﺎﺯ میتوان ﻣﻴﺰﺍﻥ ﺍﻛﺴﻴﮋﻥ ﺭﺍ ﺗﺎ ﺣﺪ ﺯﻳﺎﺩی ﻛﺎﻫﺶ ﺩﺍﺩ.

مدتزمان ﻧﮕﻬﺪﺍﺭی شمشها ﺩﺭ ﻛﻮﺭﻩ

شمشهایی ﻛﻪ ﺑﺮﺍی مدتزمان ﺑﻴﺸﺘﺮی ﺩﺭ کورههای پیش گرم بودهاند ﺩﺍﺭﺍی ﭘﻮﺳﺘﻪ ﺍﻛﺴﻴﺪی ضخیمتری میباشند. بهطوریکه ﺩﺭ ﻳﻚ ﺩﻣﺎی ﺛﺎﺑﺖ ﺍﺑﺘﺪﺍ ﺳﻄﺢ ﻭﺭﻕ ﮔﺮﻡ ﺑﺎ ﻧﺮﺥ ﺛﺎﺑﺖ ﻭ بهطور خطی نسبت ﺑﻪ ﺯﻣﺎﻥ ﺷﺮﻭﻉ ﺑﻪ ﺍﻛﺴﻴﺪ ﺷﺪﻥ میکند ﻛﻪ ﺩﺭ ﺍﺑﺘﺪﺍ ﺿﺨﺎﻣﺖ ﻻﻳﻪ ﺍﻛﺴﻴﺪی بهطور خطی با گذشت زمان ﺍﻓﺰﺍﻳﺶ مییابد. ﻭلی وقتی ﻻﻳﻪ ﺍﻛﺴﻴﺪی بهاندازه ﻛﺎفی ﺿﺨﻴﻢ ﺷﺪ، ازآن پس ﻧﺮﺥ ﺍﻛﺴﻴﺪ ﺷﺪﻥ ﻭ ﺍﺩﺍﻣﻪ ﺿﺨﻴﻢ ﺷﺪﻥ ﻻﻳﻪ ﺍﻛﺴﻴﺪی ﺍﺯ ﻃﺮﻳﻖ ﻧﻔﻮﺫ یونهای Fe ﺍﺯ ﺩﺭﻭﻥ ﻻﻳﻪ ﺍﻛﺴﻴﺪی ﺍﺩﺍﻣﻪ مییابد. ﻟﺬﺍ ﺍﻳﻦ ﻧﺮﺥ ﺑﺎ ضخیم ﺷﺪﻥ ﻻﻳﻪ ﻛﻨﺪﺗﺮ و کندتر میشود، بهگونهای ﻛﻪ ﭘﺲ ﺍﺯ ﻣﺪتی ﺭﺷﺪ ﺿﺨﺎﻣﺖ ﻻﻳﻪ ﺍﻛﺴﻴﺪی ﺑﺎ ﺟﺬﺭ ﺯﻣﺎﻥ ﻣﺘﻨﺎﺳﺐ میﺷﻮﺩ.

ﻣﺸﺨﺼﺎﺕ ﻛﻮﺭﻩ ﭘﻴش گرﻡ

ﺑﺴﺘﻪ ﺑﻪ ﻧﻮﻉ ﻛﻮﺭﻩ، ﻧﻮﻉ ﻧﺴﻮﺯ ﺑﻜﺎﺭ ﺭﻓﺘﻪ، ﻧﻮﻉ ﺳﻮﺧﺖ ﻣﺼﺮفی، ﺍﺑﻌﺎﺩ ﻛﻮﺭﻩ ﻭ ... میﺗﻮﺍﻧﺪ ﺩﺭ ﻛﺎﻫﺶ ﻳﺎ ﺍﻓﺰﺍﻳﺶ ﺍﻛﺴﺎﻳﺶ ﻓﻮﻻﺩ ﻧﻘﺶ مهمی ﺩﺍﺷﺘﻪ ﺑﺎﺷﺪ.

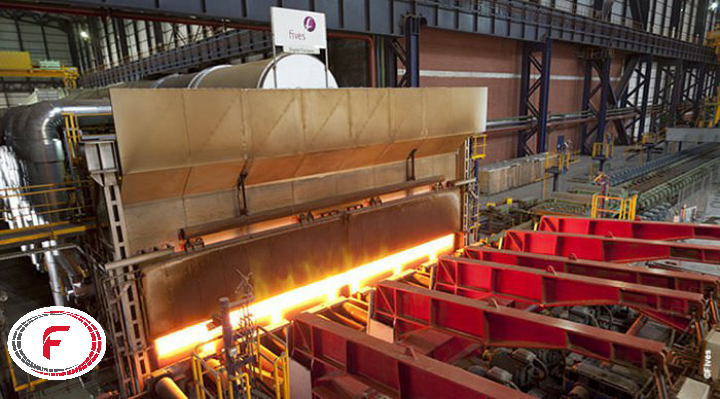

شکل گرفتن پوستههای اکسیدی در کورههای پیش گرم

در فرایند نورد گرم زمانی که شمشها تحت عملیات پیش گرم قرار میگیرند، سطح شمشها با گازهای اطراف آن واکنش نشان داده و پوسته اکسیدی در سطح آن شکل میگیرد. با توجه به اینکه تاثیر این پوستهها به صورت مستقیم بر محصول نهایی و سایش غلتکها مشخص میشود، شناسایی فاکتورهای مرتبط از اهمیت بالایی برخوردار است. پوستههای اکسیدی به صورت مستقیم بر محصول نهایی تاثیر گذار هستند. از جمله ویژگیهای پوستههای اکسیدی در ارتباط با نورد گرم شامل ترکیب پوستههای اکسیدی، ضخامت پوستههای اکسیدی و از همه مهم تر چسبندگی پوستههای تشکیل شده میباشد . بررسی و براورد عوامل فوق الذکر از طریق فاکتورهایی از قبیل دمای سطح ورق و زمان نورد در فرایند نورد گرم از فاکتورهای مهم به شمار میرود .

با هم ببنیم چگونگی عملیات کوره پیش گرم فولاد

منبع: گروه تامین محتوای فولاد24