آنیل پیوسته

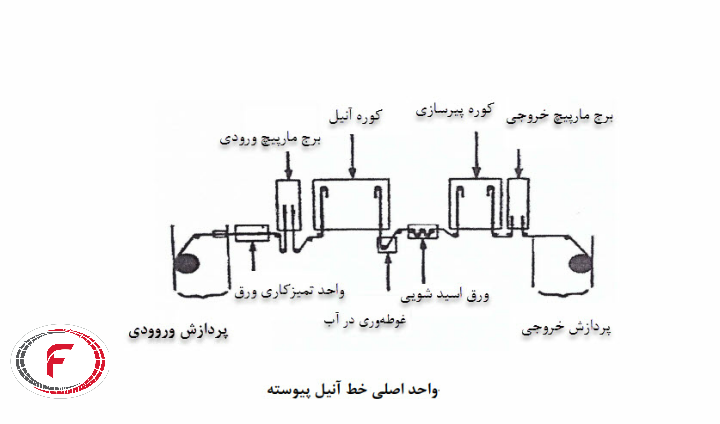

آنیل پیوسته که پس از آنیل کورهای در صنعت فولاد موردتوجه قرارگرفته است در ابتدا براي محصولات ورق سیاه و ورق گالوانیزه استفاده میگردید.این خط که برای اولین بار در دهه 70 میلادی توسط کارخانه (INLAND) آمریکا جهت فرآوري فولادهاي با استحکام بالا HSLA طراحی گردیده است. امروزه برای تولید ورقهای الکتریکی جهتدار و بدون جهت ونیز فولادهاي ضدزنگ بکار گرفته میشود شکل زیر یک واحد اصلی خط آنیل پیوسته را نشان میدهد.

اجزاء اصلی واحد آنیل پیوسته

- واحد تمیزکاری ورق

- برج مارپیچ ورودي

- کوره آنیل

- غوطهوری در آب (quenching Water)

- ورق اسید شویی (strip pickling)

- کوره پیرسازی (furnace ageing)

- برج مارپیچ خروجی

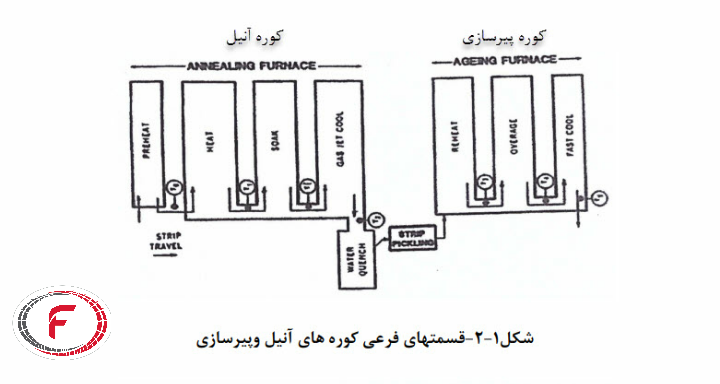

عبور ورق از قسمتهای فوق توسط کامپیوتر کنترل میشود.خود کوره آنیل و کوره پیرسازي به قسمتهای فرعی تقسیمبندی میشوند که در شکل زیر نشان دادهشده است.

کوره آنیل شامل قسمتهای: پیش گرم،گرم، ماندگاري و خنکسازی با جِت گاز است. کوره پیرسازي هم از قسمتهای باز کرم، فرا پد سازي و سرد کردن سریع تشکیلشده است.

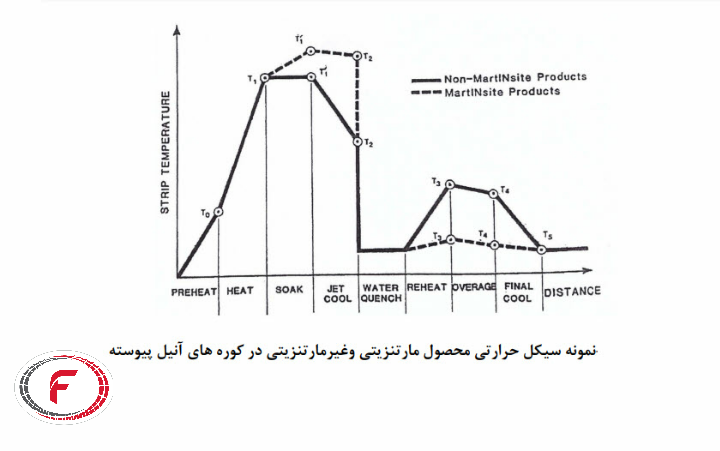

در شکل زیر نمونه سیکل حرارتی دو نوع محصول مارتنزیتی و غیر مارتنزیتی در این کورهها نشان دادهشده است.

مزایای اصلی یک خط آنیل پیوسته

- سرعت بالاتر آنیل

- امکان اتصال فرایند آنیل پیوسته به فرایندهای بعدي نظیر نورد تمپر، بازرسی خط و....

- کنترل دقیقتر دما همراه با تلرانس کمتر

- استحکام بالاتر فولاد به همراه یکنواختی بهتر خواص مکانیکی در طول یک کلاف

- احتیاج به نیروی کار کمتر

اما در مقابل معایبی نیز براي فرایند پیوسته آنیل مرتبط است که اصلیترین آنها سرمایهگذاری بسیار بالای اولیه و محدودیت فرآوری محصول است.سرمایهگذاری مورد نیازاولیه برای تاسیس یک خط آنیل پیوسته 100تا130 میلیون دلار است که افزایش تقریبی 30 دلار بر تن قیمت محصول را در پی دارد. از طرف دیگر هرگونه کیفیت فولاد را نمیتواند آنیل پیوسته فرآوری کرد و عمدتاً محصولات فراوریشده نیاز به شکلپذیری بسیار بالا ندارند.

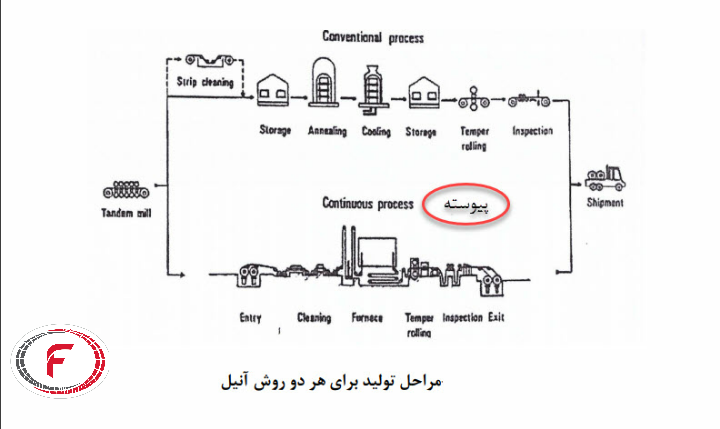

البته در ارزیابی و مقایسه اقتصادي دو روش آنیل باید تغییرات وابسته به هرکدام از این فرایندها را در بالادست و پاییندست جریان تولید مدنظر قرارداد. در شکل زیر مراحل تولید براي هر دو روش آنیل بهصورت تمامی ارائه گردیده است.

تقریباً میتوان گفت براي کارخانهها با محصولات معمولی آنیل بهترین انتخاب آنیل کورهای است.در ایران نیز مجتمع فولاد مبارکه تنها تولیدکننده کلافهای نورد سرد فولادي از روش آنیل کورهای جهت فراوري محصولات خود استفاده میکند.

پیشرفتهای جدید در آنیل کوره اي-استفاده از 100 درصد هیدروژن

یکی از بزرگترین پیشرفتهای ایجاد شده در فرایند آنیل کورهای استفاده از 100 درصد هیدروژن بهعنوان گاز خنثاي محفظه داخلی بهجای گاز قبلی HNX)مخلوط نیتروژن و هیدروژن) است که در اوایل سال 1370 توسط شرکت EBNER براي فلزات مبنا مس ارائه شد و پس از آن از طرف صنعت فولاد نیز مورد استقبال قرار گرفت امروزه تقریباً تمامی سازندگان پایههای آنیل از این روش در دستگاههای خود استفاده میکنند.فروشندگان این تجهیزات مزایای زیر را توسط بهکارگیری این روش آنیل قابلدستیابی میدانند.

جهت مشاهده قیمت روز ورق های فولادی میتوانید به وب سایت فولاد 24 مراجعه نمایید.

منبع: گروه تامین محتوای فولاد 24