تراشکاری چیست؟

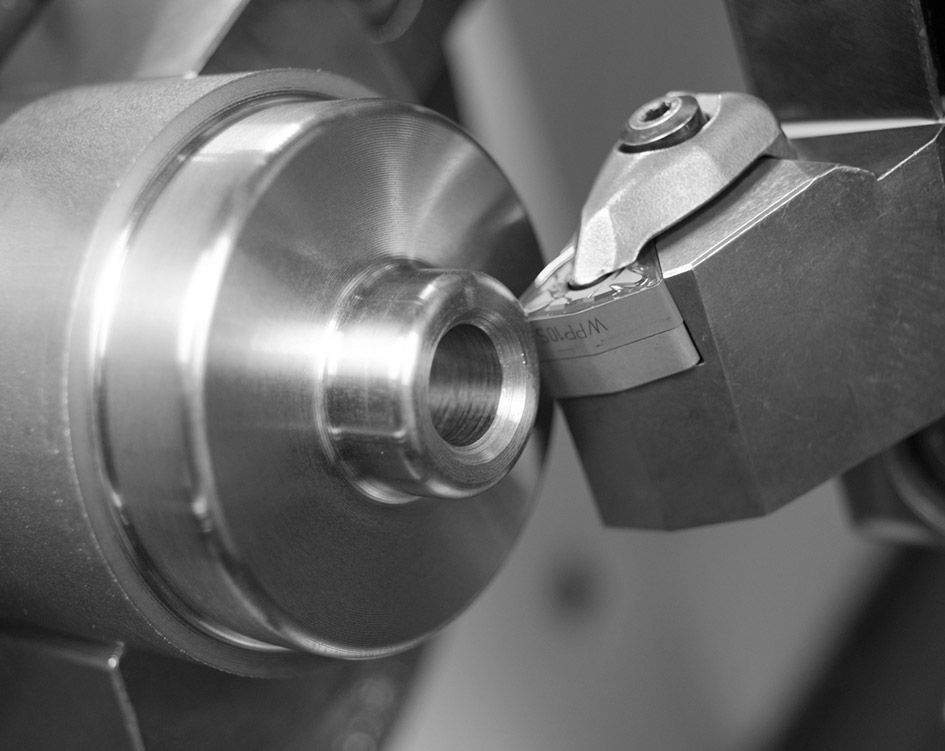

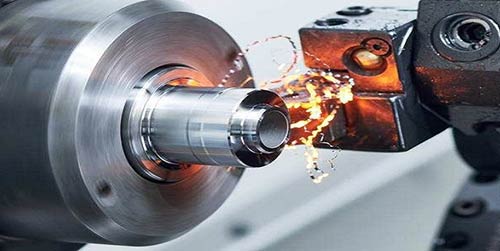

تراشکاری به انگلیسی: (Turning) عبارت است از شکلدهی فلزات به روش برادهبرداری با استفاده از ماشین تراشکاری. در این روش از شکلدهی فلزات، فلز که عمدتاً به شکل استوانهاست (البته اشکال دیگر فلز نیز قابل استفادهاست)، با قدرت و سرعت معین به چرخش درآمده و با حرکت تیغچههای تراشکاری بر روی آن، عمل برادهبرداری با عمق و سرعت معین انجام میشود.

محور حرکت قطعه میتواند خط صاف یا در راستای مجموعهای از منحنیها و زوایا باشد. معمولاً اصطلاح تراشکاری برای توضیح تولید سطح خارجی با عمل تراش به کار برده میشود، در حالی که برای تولید سطوح داخلی از واژه بورینگ استفاده میشود؛ به همین دلیل، عبارت "تراشکاری و بورینگ" برای خانواده بزرگتری از فرایندها به نام تراشیدن استفاده میشود.

تراشکاری میتواند به صورت دستی با دستگاه تراش سنتی که نیازمند نظارت دایمی اپراتور میباشد، یا با استفاده از دستگاه تراش اتومات انجام شود. امروزه رایجترین دستگاه اتومات CNC(کنترل عددی) میباشد. هنگام تراشکاری قسمتی از جسمی نسبتا صلب چرخانده میشود و یک ابزار تراش از یک، دو یا سه محور حرکت میگذرد تا قطر یا عمق دقیقی ایجاد کند. تراشکاری میتواند داخل یا خارج یک استوانه انجام شود تا اجزا لولهای تولید کند.

فرایندهای تراشکاری معمولاً توسط دستگاه تراش انجام میشوند که از قدیمیترین ابزارها میباشد و دارای چهار نوع مختلف از جمله تراشکاری استوانهای، تراشکاری مخروطی، بازرسی جوش و شیار خارجی میباشد. این فرایندها میتوانند اشکال مختلفی از مواد مانند سیلندر، مخروط، منحنی یا شیاردار تولید کنند. به طور کلی، در تراشکاری از ابزارهای برشی ساده تکنقطهای استفاده میشود. قطعات تراشکاری دارای مقاطع دایرهای شکل از قبیل میلههای ساده و غیر ساده، میلههای پیچ شده، پولکها، بوشها و نظائر اینها میباشد که قطعات اصلی ماشینها و دستگاهها و اسبابهای فنی را تشکیل میدهند. همچنین عده زیادی از ابزارها مانند تیغه فرز، متهها، برقوها، و قلاویزها هم دارای مقاطع گرد هستند. بنابر موارد استعمال خاصی که قطعات تراشکاری باید داشته باشند آنها را از مواد مختلف مثلاً از فولاد، چدن، برنز، برنج، مس، فلزات سبک، چوب و یا مواد مصنوعی و نظائر آنها می سازند. وضع سطح خارجی قطعات تراشکاری میتواند متفاوت باشد.

برای بدست آوردن فرم استوانه ایی، قطعه کار را توسط ماشین تراش به دور محور خودش( محور گردش) حرکت میدهند. در موقع گردش قطعه کار با ابزار برندهای که مقابل آن بسته شده و برای جدا کردن براده از روی آن است برخود میکند. این طریقه عمل برادهگیری را« چرخ یا تراش کاری » میگویند و انجام کار مستلزم چند حرکت متفاوت است.

چند روش حائز اهمیت برای تیز کردن قلم های تراشکاری

1- جهت تیز کردن قلم های تراشکاری می بایستی سنگ را در جهت مخالف لبه ی رنده حرکت دهیم.

2- فشار وارده بر رنده باید مناسب و متعادل باشد.

3- جهت خنک کردن سنگهایی که نیاز به خنک شدن دارند از مایع خنک کننده استفاده کنیم البته به مقدار کافی و مورد نیاز.

4- از توخالی کردن سطح رنده پرهیز کنید.

5- تمامی سنگ هایی که از حالت کروی بودن خارج شده اند را به وسیله دستگاهی صاف کرده و به شکل دایره در بیاورید.

6- زاویه مناسب برای رنده را بررسی کنید.

خصوصیات فردی یک تراشکار خوب

شاید این سوال برای شما نیز پیش آمده باشد که یک تراشکار خوب چه خصوصیات و ویژگی هایی باید داشته باشد:

یکی از بارزترین خصلت های یک تراشکار تعهد کاری است که در خصوص حرفه و شغل خود دارد. بعد از آن می توان به علاقه مندی و استعداد، رعایت جوانب و نکات ایمنی، اخلاق حرفه ای، توان و قدرت جسمی بالا و همچنین داشتن خلاقیت های هنری اشاره کرد.

بازار آنلاین خرید و فروش محصولات فولادی

فرایندهای تراشکاری

تراشکاری

این فرایند از ابتداییترین فرایندهای ماشینکاری میباشد که بخش مورد تراشکاری، میچرخد درحالی که ابزار برشی تک نقطه موازی با محور چرخش حرکت میکند. تراشکاری میتواند روی سطح داخلی یا خارجی جسم انجام شود. قطعه مورد تراشکاری عموماً قطعه کاری است که تحت عملیاتهای ریختهگری، آهنگری، اکستروژن تولید شدهاست.

تراشکاری مخروطی

بواسطه compound slide و ضمیمه تراشکاری مخروطی با استفاده از یک ضمیمه کپی هیدرولیکی توسط دستگاه CNC با استفاده از ابزار شکلدهی برای تراشکارهای اماتور به کار میرود.

شیار تراشی

در این فرآیند قلم شیار تراش در راستای شعاع قطعه به آرامی در داخل آن نفوذ میکند و شیاری برابر با پهنای قلم بر روی سطح خارجی قطعه استوانه ای ایجاد میکند.

پیچ تراشی

برای پیچ تراشی با استفاده از ماشین تراشکاری از رندههای پیچ بری استفاده میشود. رندههای پیچ بری جزئی از رندههای فرم بوده و لازم است که فرم لبه برنده آنها با فرم شیار دندانه پیچ مطابقت داشته باشد. حال با استفاده از ابزار مخصوص و استفاده از میلهٔ هادی و استفاده از روشهای گرداندن قطعه و یا استفاده از ساعت پیچ تراشی؛ پیچ تراشیده میشود.

آج زنی

به عمل ایجاد شیارهای منظم و با اشکال مختلف در طول قطعه آج زنی میگویند.

انواع ماشين های تراش و ساختمان آنها

ماشين تراش كوچک مرغکدار:

اين نوع ماشین تراش برای آموزش و تراش كارهای كوچک مورد استفاده قرار مي گیرد و چون اغلب كارها را بین دو مرغک مي تراشند به همین جهت آنرا ماشین تراش مرغک دار مي گويند. بعلاوه چون از اين ماشین برای آموزش و كارهای كوچک استفاده مي شود اغلب دستگاه انتقال حركت آنها بصورت چرخ تسمه ای ساخته مي شوند. از نظر اندازه، به دو شکل تقسیم مي شوند؛ ماشین تراش كوچک رومیزی و ماشین تراش كوچک پايه دار.

ماشين های تراش ابزارسازی:

اختلاف اين نوع ماشینها با سايرين در اين است كه ماشینهای ابزار سازی دارای دقت بیشتری نسبت به ساير ماشین ها هستند و نیز بعضي از آنها با دستگاههای مخصوص جهت تراشیدن كارهای دقیق تر مجهز مي باشند. وظیفه اصلي آنها تهیه ابزار و شابلن برای كارخانجات تولیدی و ماشینهای تراش تولیدی است. به دلیل استفاده آنها برای كارهای كوچک و بزرگ، معمولاً آنها را به دو صورت رومیزی و پايه دار در دسترس قرار مي دهند. از نوع رومیزی آن برای تراش قطعات كوچک و كوتاه كه دارای قطر كم هستند استفاده مي شود. ماشین تراش پايه دار بصورت يک ماشین تراش دقیق و نسبتاً بزرگ كه دارای سرعتهای مختلف است ساخته شده اند بعلاوه با دستگاه ترمز دقیق برای قطع و كنترل كردن سرعت مجهز مي باشد.

ماشين های تراش معمولی نرم شده:

از اين ماشینها اغلب در كارهای تولیدی استفاده مي گردد زيرا كه قدرت تولیدی آن ها زياد بوده و نیز قدری سنگین تر ساخته مي شوند. از طرفي چون برای انجام كارهای مختلف مورد استفاده قرار مي گیرند بدين جهت دارای مراحل سرعت بیشتر و مي باشد كه برای انجام كارهای بزرگ بسیار مناسب است، و از نظر استحکام بر ساير ماشینها نیز برتری داشته و مي توان برای تولیدهای كم مورد استفاده قرار داد.

ماشين های تراش با قطر كارگيروطول زياد:

اين نوع ماشینها برای تراش كارهايي كه قطر آنها بزرگ و نیز دارای طول زياد هستند مورد استفاده قرار مي گیرند زيرا كه میز آنها بزرگ و ارتفاع محور اصلي ماشین تا روی ريل نسبتا زياد است. در بعضي از ماشینهای تراش كه دارای طول زياد مي باشند برای اينکه بتوان از حداكثر قطر كارگیر استفاده شود، نزديک محور اصلي در قسمت ريل يک قطعه جاگذاری شده است. هنگاميكه لازم باشد مي توان قطعه را از روی ريل جدا كرده و سپس قطعات با قطر زياد را تراشید و نیز برای تراش كارهای مخصوص مورد استفاده قرار مي گیرد. معمولاً اين نوع ماشینها را با دورهای بسیار زياد طراحي نمي كنند و از طرفي استحکام و قدرت برش آنها بسیار زياد است، بدين جهت مي توان با آنها حجم براده بیشتری را در يک زمان معین برداشت.

ماشين تراش پيشانی تراش:

كارهائي كه قطر آنها زياد و طول نسبتاً كمي دارند به وسیله اين ماشینها تراشیده مي شوند. موارد استفاده ديگر آنها در كارخانجات لکوموتیو سازی مخصوص ساخت چرخهای لکوموتیو و نیز برای ساختن چرخ طیار (چرخ لنگر) به كار مي برند.

ماشین تراش عمودی:

همانطوركه از نام آن پیداست اين ماشین بصورت عمودی قرار مي گیرد، دستگاه قلم گیر بصورت منشور چند ضلعي كه مي تواند عمودی در طول حركت خطي داشته باشد. دستگاه سه نظام آن بسیار بزرگ است و بطور عمودی قرار گرفته و دارای حركت دوراني است، كه برای گرفتن كارهای سنگین مي باشد. در سوراخكاری هم از آن استفاده مي كنند. و چون نسبتاً سنگین است معمولاً دارای سرعت های زياد نیست.

انواع مختلف جنس ابزار تراشکاری

فولاد ابزار غیرآلیاژی

این نوع فولاد کربنی با کلمه اختصاری (ws)معروف بوده و از 0/5 تا 1/5 درصد کربن تشکیل شده است. این فولاد سختی خود را تا 250 درجه سانتیگراد را حفظ می کند. از این ابزار در تراشکاری فولاد نرم (فولاد های آلیاژی کم کربن) میتوان استفاده نمود. امروزه از این جنس رنده کمترین کاربرد دارد.

فولاد ابزار آلیاژی

این فولادها علاوه بر کربن با فلزات دیگری مانند: کرم، ولفرام ، وانادیوم مولیبدن و کبالت آلیاژ شده اند و به دو بخش تقسیم می شوند. فولادهای کم الیاژ و پرآلیاژ.

- فولاد کم آلیاژ: این نوع فولاد سختی خود را تا ۳۰۰ درجه سانتیگراد حفظ می کند.

- فولاد پرآلیاژ: این نوع فولاد سختی خود را تا ۶۰۰ درجه سانتیگراد حفظ می کند.

فلزات سخت

فلزات سخت را از مخلوط پودر کاربید بعضی از فلزات دیرگداز مانند: کاربید، ولفرام، تیتان ، تانتال، مولیبدن و یا وانادیوم به همراه پودر کبالت به عنوان چسب تولید میکند. از ویژگی های مشخص فلزات سخت میتوان به سختی زیاد و مقاومت زیاد به سایش اشاره کرد. همچنین فلزات سخت تا دمای ۹۰۰ درجه سانتیگراد سختی خود را حفظ می کنند.

فلزات سرامیکی

قسمت عمده سرامیکها را اکسید فلزات، آلومینیوم، سیلیسیم و کرم را به عنوان فلزات سخت و بقیه را مقاومت فلزات سرامیکی در مقابل سایش 5 تا 10 برابر فلزات سخت است، و تا 1200 درجه سانتیگراد سختی خود را حفظ می کند. این نوع فلز مناسب برای تراشیدن فولادهای سختکاری شده استفاده می کنند.

انواع ماشین های صفحه تراش

ماشین های صفحه تراش را می توان برحسب طول کارگیرشان و همچنین برای تراش کارها از نظر فرم به شرح زیر دسته بندی کرد:

- ماشین صفحه تراش معمولی(کورس کوتاه)

- ماشین صفحه تراش دروازه ای(کورس بلند)

- ماشین صفحه تراش عمودی(کله زنی)

- ماشین صفحه تراش کپی تراش

- ماشین صفحه تراش فرم تراش

- ماشین صفحه تراش معمولی(کورس کوتاه)

امروزه در ساخت کارهای فلزی که مورد نیاز صنایع است، صفحه تراش یکی از ماشین های مفیدی می باشد که برای انواع مختلف کارها با سرعت های متفاوت و قابل تنظیم پیشنهاد و ساخته شده است. ماشین های صفحه تراش را در کارگاه های ابزار سازی و قالبسازی و کارگاه های تعمیراتی کارخانجات مختلف و نیز در کارهای کوچک بکار می برند. کارهایی که با این ماشین می توان انجام داد با سایر ماشین ها تقریباً غیر عملی و یا مقرون بصرفه نیست.

شما هم اگر تراشکاری یا خدمات دیگری مانند برشکاری و جوشکاری انجام میدهید، میتوانید در سایت فولاد24 به عنوان خدمات دهندگان معرفی شوید. برای اینکار کافیست در سایت ما به رایگان ثبت نام کنید یا به شماره 35060-031 تماس حاصل فرمایید.

تهیه شده در گروه تولید محتوای فولاد 24