برای اینکه بدانیم میلگرد چگونه تولید می شود باید اطلاعاتی در مورد شمش فولادی داشته باشیم.ما در اینجا به توضیح این مطلب میپردازیم:

- شمش و انواع شمش

- روش تولید شمش

- گرید های شمش فولادی

- شمش فولادی تولید میلگرد

زنجیره تولیدات فولادی شامل چهار مرحله میباشد. مرحله اول مواد خام است که به کنسانتره، گندله آهن، آهن اسفنجی و... تبدیل شده و برای مرحله دوم که تولید شمش میباشد مورد استفاده قرار می گیرد. در مرحله سوم شمش های تولیدی به محصولات نهایی همانند میلگرد تبدیل میشوند. در این مرحله محصولات در بازار عرضه میشوند.

شمش فولادی چیست؟

شمش مهم ترین کالای زنجیره فولاد و جز تولیدات نورد میانی به حساب میآید. این محصول جهت تولید کالای نهایی از قبیل میلگرد، تیرآهن، مفتول و غیره استفاده میشود. شمش ها از نظر ساختار شیمیایی و فیزیکی متفاوت هستند و انواع مختلفی دارند.

انواع شمش:

1-شمش: شمش ها به صورت ذوزنقه ای شکل تولید میشوند. سایز آن ها 2 متر می باشد که این امر باعث حمل و نقل آسان این محصول شده است.

2- بیلت: بیلت یا شمشال به طور مستقیم از تولید به مصرف جهت تولید موادی مثل میلگرد و سیم استفاده میشود. بیلت طول بیشتری نسبت به شمش دارد و به شکل دایره یا مربع با عرض کمتر از 15 سانتی متر و و سطح مقطع کوچک تر از 230 سانتی متر مربع میباشد.

3- بلوم: بلوم یا شمشه شباهت بسیاری به بیلت دارد. اگر سطح مقطع بیلت از 230 و عرض آن از 15 بیشتر باشد به آن بلوم میگویند. در واقع شمش بلوم شمشی است که از کنار اسلب بریده میشود. بلوم برای ساخت ریل، قوطی و تیرآهن استفاده میشود.

4- اسلب: اسلب شکل ظاهری متفاوتی دارد، مستطیل شکل است. دارای ضخامت 230 میلی متر و عرض 25/1 متر و طول 12 متر می باشد. اسلب یا تختال برای ساخت ورق فولادی استفاده میشود. میزان کربن موجود در شمش تعیین کننده میزان نرمی و کشش آن میباشد و گریدهای مختلف شمش فولادی را به وجود میآورد.

روش تولید شمش فولادی

1-روش کوره بلند BF:

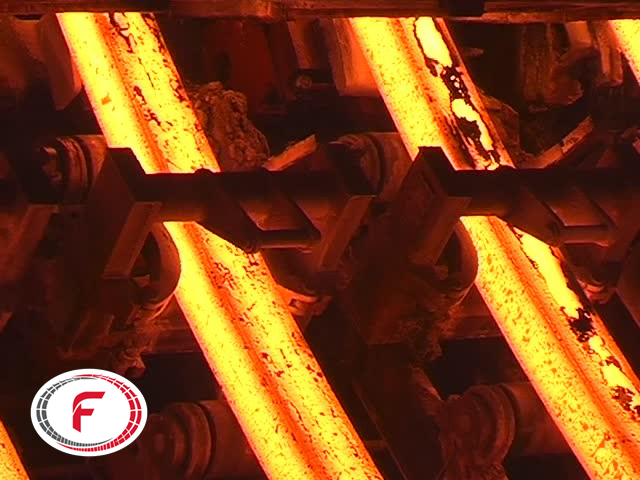

بیش از 90 درصد از سنگ آهن به روش سنتی کوره بلند ذوب میشود. سنگ آهن پیش از پخت و کلوخه سازی به همراه آهک و کک داخل کوره بلند ریخته میشود. آهن در کانورتر به فولاد مذاب تبدیل میشود و ناخالصی های آن مانند کربن به وسیله اکسیژن از آن جدا میشود. فولاد مذاب به پاتیل حمل منتقل و به واحد ریخته گری انتقال داده میشود. در واحد ریخته گری مواد داخل قالب های شمش ریخته و بر روی غلطکی قرار داده میشود و با پاشیدن آب به خنک کردن آن اقدام مینمایند. پس از خنک شدن، شمش فولاد را به دلخواه برش میدهند.

2- کوره های قوس الکتریکی(EAF) و کوره القایی(IMF):

آهن قراضه با سبد مخصوص به کوره منتقل میشود. بعد از آن آهن اسفنجی همراه با سرباره مانند آهک، کک و بنتونیت از بالا به کوره وارد میشود. پس از آن اقدام به نمونه گیری، دمیدن اکسیژن، همگن سازی و آنالیز کرده تا مواد داخل کوره به فولاد مذاب تبدیل شود. مخلوط مذاب توسط پاتیل حمل به بخش ریخته گری برده میشود و درون ظروف تاندیش ریخته میشود و درون قالب مسی گذاشته میشود. ظرف را روی غلتک می گذارند و با پاشیدن آب آن را خنک میکنند و شمش منجمد شده را در ابعاد خاص برش میدهند.

ظرفیت کوره القایی از یک کیلو تا 20 تن متغیر است ولی در این روش امکان تصفیه مذاب وجود ندارد و شمش تولیدی از نظر آنالیز دارای پراکندگی زیادی است. اما در کوره قوس امکان آنالیز وجود دارد و عناصر مضر مانند گوگرد و فسفر در آن کمتر میباشد. همچنین در کوره قوس می توان شمش کم کربن تولید کرد.

گرید های شمش فولادی

شمش فولادی بنا به میزان کربن موجود در آن دارای گرید 3SP و 5SP میباشد که هر کدام ویژگی خاص خود را دارد. شمش 3SP انعطاف پذیر است و در صنایعی که نیاز به خمش، کشش و انعطاف بیشتری می باشد استفاده میشود قیمت گران تری دارد.

شمش 5SP دارای انعطاف کمتری میباشد و در مواقعی که سازه تحت معرض نیرو و فشار نیست استفاده میشود. قیمت این گرد ارزان تر میباشد.

شمش فولادی و تولید میلگرد:

در تولید میلگرد مهم ترین اصل میزان کربن موجود در شمش و آنالیز آن است. برای میلگرد با سایزهای پایین به خاطر نیاز به کشش و نرمی بیشتر باید از شمش کم کربن استفاده شود. برای میلگرد سایز 14 تا 40 از شمش با کربن 30 تا 35 استفاده میشود.

شمش های 100، 120، 125، 130، 150 و 160 جز بیلت ها محسوب می شوند و شمش های 180*180، 200*200، 250*250 را بلوم مینامند که بیشتر برای تولید میلگرد صنعتی استفاده میشوند.

شمش های 125 و 130 و 150 برای تولید میلگرد فرقی ندارند و بعضی کارخانه ها با توجه به خط نورد خود از شمش 150 و برخی از 125 و برخی از هر دو استفاده میکنند. ممکن است برای میگرد های ریز از شمش 120 و 130 و برای میلگرد درشت از شمش 150 استفاده نمایند. بعضی خط ها طوری طراحی شده که امکان تولید میلگرد ریز با شمش 150 را هم دارند مانند سایز 8 و 10 و یا حتی کلاف.

بطور کل شمش ها برای تولید محصولات نهایی کاربرد فراوان دارند. برای تولید شمش به مواد اولیه آهن اسفنجی و سنگ آهن نیاز است. کمبود ماده خام در کشور و در نتیجه کاهش شمش باعث بالا رفتن قیمت محصولات نهایی میشود.

منبع: گروه تأمین محتوای فولاد 24