ریختهگری تحتفشار (دایکاست)

ریختهگری در صنعت فولاد پایهترین واصلیترین فرایند محسوب میشود که انواع مختلفی دارد که در مقالات قبل ریختهگری مداوم را توضیح دادیم و در این مقاله میخواهیم که شمارا با ریختهگری تحتفشار آشنا کنیم.

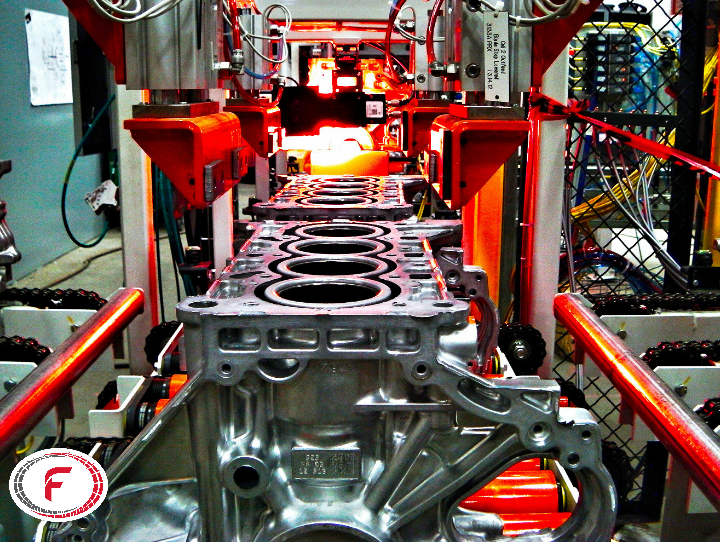

ریختهگری تحتفشار یا بهعبارتیدیگر ریختهگری دایکاست (به انگلیسی: Die casting)بهنوعی از ریختهگری گفته میشود که مواد مذاب تحتفشار به داخل قالب تزریق میشود و همانگونه یعنی در همان حالت تحتفشار منجمد میشود و این باعث میشود که قطعات از استحکام بسیار بالایی برخوردار باشند. ریختهگری تحتفشار روشی از ریختهگری است که در آنیک محصول در مدتزمان بسیار کوتاه از فلز تولید میشود.

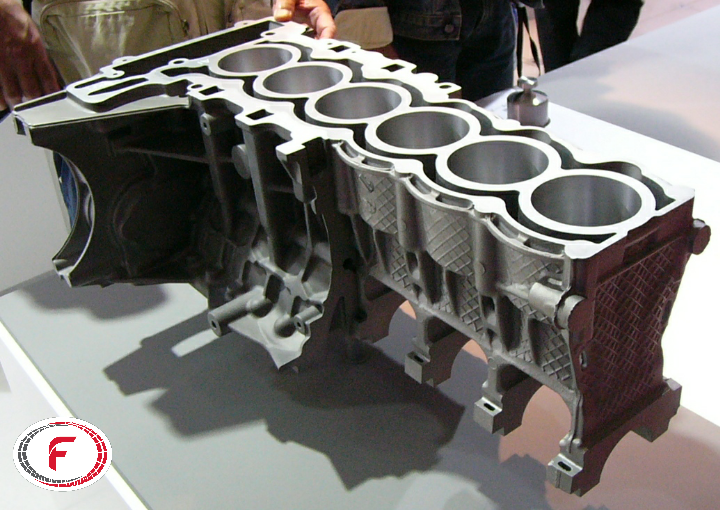

یکی از دلایلی که این روش را از سایر روشها متمایز میکند این است که، در این روش امکان تولید قطعات بسیار نازک و همچنین با استحکام بسیار زیاد وجود دارد که ساخت آن توسط روشهای دیگر ریختهگری تقریباً غیرممکن است.

انواع ریختهگری تحتفشار

همانطور که گفته شد در این روش از قالبهای فلزی برای تولید قطعه استفاده میشود. دلیلی که باعث میشود ریختهگری تحتفشار ازنظر روشهای تولید باهم متفاوت باشند، روش پر شدن قالب است. در برخی روشها مخصوصاً ریختهگری در قالبهای ویژه پر شدن قالب بر اساس نیروی ثقل مذاب است برخلاف ریختهگری تحتفشار که پر شدن قالب در اثر فشار وارد بر مذاب بوده و انجماد نیز تحتفشار انجام میگیرد. همین دلیل باعث این است که با روش ریختهگری بتوان قطعات باکیفیتتر و پیچیدهتری را تولید کرد.

ریختهگری تحتفشار بر اساس نیروی فشار اعمالشده به دودسته تقسیم میشود:

- ریختهگری تحتفشار بالا

- ریختهگری تحتفشار کم

در دو روش بالا ریختهگری تحتفشار بالا در صنعت کاربردهای بیشتری دارد و اصطلاحاً به آن دایکاست نیز گفته میشود. ریختهگری تحتفشار بالا نیز به 2 روش تقسیم میشود :

الف) ریختهگری تحتفشار با محفظه داغ: در ریختهگری تحتفشار با محفظه داغ، روش ریختهگری اینگونه است که مخزنی از فلزمذاب در کوره مربوط به دستگاه نگهداری میشود. سپس پمپ دستگاه به داخل فلزمذاب فرو میرود و مواد مذاب را به داخل قالب میراند. استفاده از فرایند محفظه داغ به فلزات زود گداز عمدتاً آلیاژهای روی که در دمای 400 تزریق صورت میگیرد، منحصر میشود.

ب) ریختهگری تحتفشار با محفظه سرد: روش ریختهگری تحتفشار با محفظه سرد برای آلیاژهایی که دارای دمای ذوب بالایی هستند مانند آلیاژهای آلومینیم که تزریق در بالاتر از ??? درجه سانتیگراد صورت میپذیرد، مورداستفاده قرار میگیرد. در این روش محفظه در مجاورت قالب با فلزمذاب، بارگیری شده و سپس مذاب با فشار به داخل قالب رانده میشود. در این روش فشار اعمالشده در حدود4000-15000psi است.

ریختهگری در قالبهای فلزی (تحتفشار کم)

این روش قطعات ریختگی بیشتر برای تولید فلزات سبک به کار میرود. این روش بهوسیله قالبهای فلزی دائم بر روی ماشینهای خاص ریختهگری کمفشار قطعات موردنظر را تولید میکند. در این روش، بوته مذاب فلزات سبک ، از طریق لوله انتقال مذاب با قالب فلزی تماس پیدا میکند. سپس هوای فشرده یا همان گاز را بهمنظور پر کردن قالب به محفظه مذاب هدایت میکنند تا درنتیجه فشاری در حدود 0/2 تا 0/5 بار بر آن اعمال شود و مواد مذاب از طریق لوله انتقال به سمت بالای قالب فرستاده میشود که درنهایت قالب پر شود. پیش از خارج نمودن قطعه، فشاری که اعمال میشود بایستی قطع شود تا مذاب بتواند در لوله به سمت پایین هدایت شود.

اهداف روش ریختهگری تحتفشار

- تولید تعداد بسیار زیادی از قطعات که از کیفیت سطحی خوب برخوردار باشند.

- دقت بالا در اندازه قطعات تولیدشده.

- تولید دیوارهها و پلههای نازک از جنس فلزات سبک در قالبهای فلزی دائم.

ماشینهای ریختهگری کمفشار

امروزه ماشینهای ریختهگری کمفشار تمامخودکار هستند و قالبهای فلزی با سطح جدایش عمودی یا افقی دارند که مجهز به کشش ماهیچه و بیرون اندازهای هیدرولیکی یا پنوماتیکی هستند. در این دستگاههای ریختهگری دمای قالبهای فلزی در هنگام کار دستگاه چیزی در حدود 300 تا 380 درجه سانتیگراد است.

روش کار قالبهای فلزی

روی صفحه پایینی ماشین ریختهگری، نصفه زیری قالب بهعنوان نصفه ثابت و نصفه بالایی که بر روی صفحه متحرک قرار دارد بهعنوان نصفه متحرک بالایی قرار میگیرد که غالباً ماهیچههای فولادی نیز بهطور هیدرولیکی روی آن کار گذاشته میشود.

ترکهای خستگی گرم

یکی از معایب روش ریختهگری تحتفشار ترک خوردن خستگی گرمایی در قالبهای دایکاست آلومینیمی است. این فرایند هنگامی رخ میدهد که در قالبهای ریختهگری سیکل گرمایی بالایی در اثر ریختهگری تحت دمای بالا و بارهای مکانیکی به وجود بیاید. این ترکها باعث این میشود که عمر قالبها کوتاه شود، سطح کیفیت قالبها و سطح کیفیت قطعات تولیدی پایین بیاید. بارهای مکانیکی و گرمایی منجر به تنشهای موضعی بالا و درنتیجه ایجاد ترکهای سطحی میشوند. عمق این ترکها هنگامی به بالاترین حد خود میرسد که سیکل گرمایی به عدد 2000 برسد و در سیکلهای بعدی گسترش پیدا کند.

منبع: گروه تامین محتوای فولاد 24