یک ایدهی 150 ساله بالاخره در حال عملی شدن است. هنری بسمر (Henry Bessemer) همیشه به عنوان یکی از توسعه دهندگان راههای تولید فولاد تودهای شناخته شده است اما او به غیر از یک تولید کنندهی فولاد بودن، یک مخترع بریتانیایی بسیار مهم هم بود. در دههی 1850 میلادی در شهر شفیلد (Sheffield) انگلستان، دستگاههای کانورتور ساخته شده توسط بسمر توانستند هوا را با فشار به درون آهن مذاب بفرستند تا آن را از ناخالصی پاک کنند. همین دستگاههای بسمر بودند که فولاد را تبدیل به محصول مهم انقلاب صنعتی کردند. اما در همان زمان هم بسمر معتقد بود که میتواند از آن بهتر عمل کند. در سال 1865 بسمر اختراع تازهای را ثبت کرد. این دستگاه میتوانست مستقیماً نوارهای فولادی تولید کند. تا پیش از این اختراع فولاد به صورت شمش تولید میشد و پس از آن با گرمادهی مجدد نوار تولید میشد که بسیار هزینهبر بود.

تولید فولاد بسمر

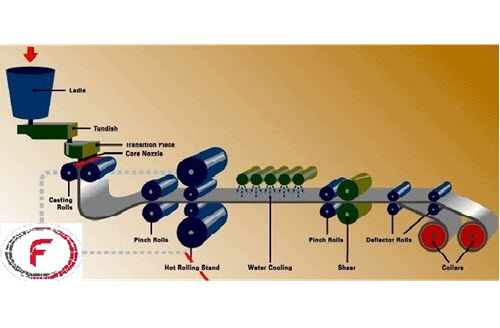

ایدهی بسمر این بود که فولاد مذاب را بین دو دستگاه چرخان که در خلاف جهت هم میچرخیدند قرار دهد. این دستگاهها همزمان با آب در حال خنک شدن بودند. بدین ترتیب فولاد مذاب در بین این دو دستگاه چرخان پرس میشد و به صورت صفحه در میآمد. این یک ایدهی فوقالعاده بود که میتوانست با حذف چند مرحله، زمان و پول زیادی را در جیب تولید کنندهها نگه دارد. اما عملی کردن این اختراع کار سختی بود و تلاشهایی که برای تبلیغ آن شد بی نتیجه ماند تا به امروز!

پیشرفتهایی که امروزه در تکنولوژیهای تولیدی علم مواد صورت گرفته است، مخصوصاً انواع جدید فولادهای نووین بدان معناست که ایدهی ماشین دوقولوی بسمر بسیار جدی گرفته شده است. حتی یک نمونهی مشابه آن ساخته و امتحان شده است. در این نمونه فولاد مایع مستقیماً روی یک سطح کمربندی ریخته میشود که این سطح به صورت افقی در حال حرکت است. چه این روش و چه روش اصلی بسمر میتوانند تا 80درصد مصرف انرژی در این فرآیند را کاهش دهند و مصرف انرژی پرهزینهترین مرحلهی تولید فولاد است. صرفهجوییهای دیگری هم با به کارگیری این روشها امکانپذیر میشود. اگر این روشها جای خود را پیدا کنند، تولید فولاد میتواند دوباره متحول شود.

تکنولوژیهای جدید تولید فولاد

تولیدکنندههای فولاد همیشه حواسشان به تکنولوژیها جدید بوده است. تا همین دههی 1960 میلادی یعنی تنها حدود 50 سال پیش بود که تولیدکنندهها جرأت کردند به منظور تولید بدون وقفه، به جای تولید شمش، صفحات فشرده و عظیم تولید کنند. در تولید چنین صفحاتی باید فولاد مذاب درون قالبهای بدون انتهایی ریخته شود که همزمان با آب خنک میشوند که این فرآیند فولاد مذاب را تا حدودی منجمد میکند. در این مرحله فولاد وارد یک سری از رُلها میشود تا از صفحه به شکلهای دیگر دربیاید. این شکلهای بنا بر سفارش مشتری تولید میشوند. سالانه حدود 6/1 میلیارد تن در جهان تولید میشود که بیشتر آن با استفاده از همین روش تولید میشوند.

با همهی این پیشرفتها اما هنوز چرخش زیادی لازم است تا صفحاتی با ضخامت 80 تا 120 میلیمتر را به ضخامت 1 تا 2 میلیمتری برساند که مورد نیاز بنگاههای اقتصادی و دیگر تولیدکنندگان مثل تولیدکنندگان خودرو است. هرچه صفحه نازکتر باشد، مشکلات زیادی در کیفیت ایجاد میشود زیرا نازک کردن باعث تغییر در ساختار درونی فولاد میشود. یکی از همین مشکلات آن است که قالبی که فولاد مایع درآن ریخته میشود باید مدام در حال نوسان باشد تا فولاد به سطح آن نچسبد. اما در تکنولوژیهای جدیدی مثل ماشین دوقولو یا کمربند، سطح همزمان با خنک شدن فولاد با آن حرکت میکند. این تکنولوژی این امکان را فراهم میکند که ضخامت مورد نظر درجا ساخته شود و بسیاری از مراحل پرهزینه حذف میشوند.

کلر دیویس (Clair Davis)، یکی از باسابقهترین بزرگان صنایع فولاد گفته است که تکنولوژیهای جدید میتوانند در ساخت فولادها سطح بالا و تخصصی، بسیار مفید باشند. خانم دیویس و تیم ایشان در حال توسعهی تکنولوژیهای جدید در ساخت فولاد هستند مخصوصاً برای تولید با دستگاه کمربندی. از جمله تولیدات آنها، فولادهایی سبک با ضخامت و چگالی کم اما استحکام و انعطافپذیری بالاست.

روش کستریپ در تولید فولاد

ناکر (Nucor)، غول فولادسازی آمریکا، به تازگی از تکنولوژی ماشین دوقولوی بسمر استفاده کرده است. آنها ایدهی بسمر را با کمی تغییر مورد استفاده قرار دادهاند و نام کستریپ (Castrip) را به آن دادهاند. کستریپ همزمان دو صفحهی فولادی را تولید میکند. یکی از مهمترین نقاط قوت روش ماشین دوقولو و کمربندی فشردگی و حجم کمی است که اشغال میکنند. نوکر میگوید کستریپ تنها به 20 هکتار زمین نیاز دارد درحالی که با تولید 500000 تن فولاد در سال، باعث بازگشت سرمایهی بسیار خوبی میشود. این در حالی است که در روشهای قبلی مساحتی در حدود 2000 هکتار لازم است و تنها با تولید 4 میلیون تن در سال میتوان شاهد بازگشت سرمایه و سوددهی بود.

شرکتهای زیاد دیگری هم دارند از لیسانس کستریپ را میخرند تا از آن استفاده کنند. شاگانگ (Shagang) یکی از شرکتهای تولید فولاد چین، اخیراً اقدام به جایگزین کردن روشهای پیشین با تکنولوژیهای نووین کرده است. حتی با این اعداد ارقام امروزی میشود شاهد رشد استارت آپهای فولاد هم بود. آلبیون (Albion) در حال جذب سرمایه برای ساخت یک کستریپ 370 میلیون دلاری در انگلستان است. تونی پدر (Tony Pedder) یکی از بنیانگذارن آلبیون گفته است که کستریپ آنها با پسماند فلزی تغذیه میشود. این پسماندها ذوب شده و از آنها فولادی برای گالوانیزه شدن تولید میشود و بازار هدف آنها صنایع ساخت و ساز است. بریتانیا با مشکل پسماند مواجه است اما با این حال وارد کنندهی فولاد گالوانیزه نیز هست. دستگاه آلبیون تنها نیاز به 250 نفر کارمند برای راه اندازی و تولید دارد این درحالی است که روشهای سنتی نیاز به بیش از 1000 نفر کارمند دارند. آقای پدر میگوید:«ما به تکنولوژی باور داریم و کار ما از مراحل آزمایشی گذشته است.»

زالتسگیتر (Salzgitter) یکی از تولیدکنندههای فولاد در آلمان، در سال 2012 در نزدیکی شهر هانوفر (Hanover) اقدام به راهاندازی اولین نمونهی آزمایشی از ماشین کمربندی کرد. آنها کار خود را با تولید فولاد ساختمانی آغاز کردند اما در ادامه به نمونههای تخصصی روس آوردند. رودریک گوتریه (Roderick Guthrie) یکی از متخصصین این حرفه و استاد دانشگاه مکگیل (McGill) کانادا گفته است که نکتهی اساسی در روش کمربندی، صیقلی نگه داشتن سطح کمربند است.

گروه تحقیقاتی گوتریه در حال همکاری با شرکتهای تولیدی زیادی هستند. روش گوتریه برای صیقلی نگه داشتن سطح کمربند خنک کننده، استفاده از آهنرباهای قوی است در حالی که در شرکت زالتسگیتر برای رسیدن به همان هدف از دستکاههای خلأ استفاده میشود.

نتایج استفاده از تکنولوژیهای جدید در تولید فولاد

تکنولوژیهای جدید بسیار مفید خواهند بود. شاید یکی از مهمترین تأثیرات آنها امکان نزدیک شدن مراکز تولید به مشتریها باشد. تولید فولاد با این تکنولوژیهای جدید میتواند به کلی چهرهی این صنعت را تغییر دهد. آقای گوتریه گفته است که اصلاً بعید نیست کارخانههای تولید خودرو مستقیماً خودشان به تولید فولاد مورد نظر خودشان روی بیاورند و این با تکنولوژیهای جدید امکان پذیر میشود. این روشهای نووین میتواند همانند آنچه بسمر 150 سال پیش میخواست، گرد و غبار صنایع فولاد را بتکانند.

به نقل از وبسایت economist.com