تختال یا اسلب قطعه ای مکعب مستطیل از فولاد است که یکی از محصولات میانی کارخانه های فولادی جهت تولید فولاد ورق می باشد که معمولاً دارای ضخامت 230 میلیمتر، عرض 1.25 متر و طول 12متر نیز می باشد که سطح مقطع آن برخلاف بیلت و بلوم مربعی نبوده و مستطیلی می باشد.

اغلب اسلب ها از جنس فولاد کربنی است اما اسلب های از جنس فولاد زنگ نزن نیز موجود می باشد، ترکیب شیمیایی اسلب ها متفاوت بوده اما بیشتر آنها از آهن، کروم، مس، منگنز، مولیبدن، نیکل و سلیسیوم تشکیل می شوند.

همانطور که می دانیم جهت بدست آوردن فولاد مذاب یا خام از فن آوری های مختلفی مانند روش کوره بلند (BF )، کوره قوس الکتریکی(EAF ) و کوره القایی (IMF ) استفاده می گردد لازم به ذکر است امروزه تولید فولاد خام در جهان به وسیله روش اول همان کوره بلند(BF ) تولید می گردد اما به دلایل زیادی از روش کوره های الکتریکی (EAF ) در ایران توجیه پذیر می باشد.

روش تولید تختال( اسلب ):

در این رویداد از روش کوره قوس الکتریکی یا همان (EAF ) جهت تولید تختال فولادی استفاده می گردد، در این روش ابتدا آهن قراضه با استفاده از سبدهای مخصوص، داخل کوره قوس الکتریکی ریخته شده و پس از آن همزمان با ذوب قراضه ها، ترکیی از آهن اسفنجی و مواد سرباره ساز مانند کک، آهک، بنتونیت و دیگر مواد افزودنی از قسمت بالای کوره به ذوب افزوده می گردد و پس از نمونه گیری، دمش اکسیژن و همگن سازی و همچنین آنالیزهای مختلف به فولاد مذاب تبدیل می گردد

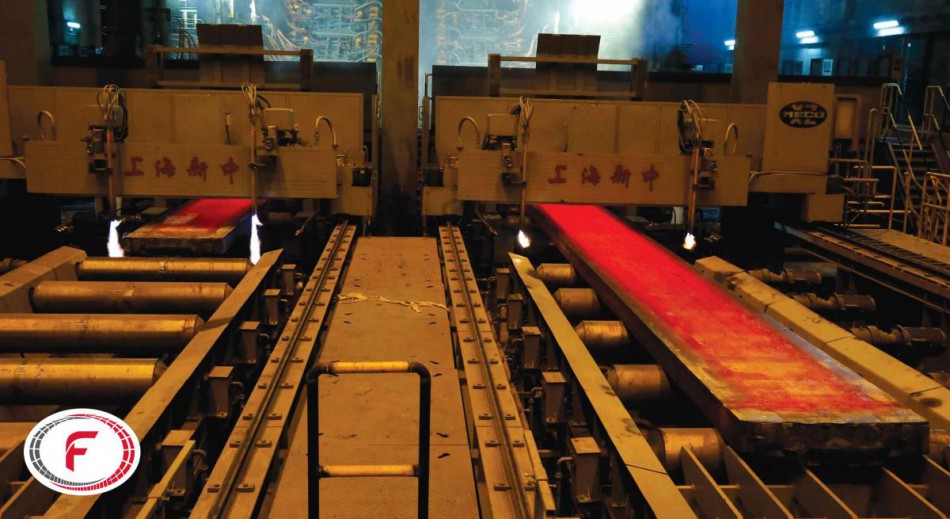

مخلوط مذاب پس از تخلیه سرباره، توسط پاتیل های حمل مذاب به واحد ریخته گری مداوم ارسال می گردد. در واحد ریخته گری مداوم، مذاب توسط نازل داخل ظروفی به نام تاندیش و سپس داخل قالب مسی آب گرد ریخته شده و در طول مسیر غلطکی با پاشش آب خنک و به شمش منجمد تبدیل می گردد. و در نهایت تختال های تولید شده به طول های مورد نظر برش داده می شوند.

همچنین آهن اسفنجی که در تولید تختال فولادی مورد استفاده قرار می گیرد از طریق احیاء مستقیم گندله تولید می شود.

در نهایت اشاره ای به ویژگی های تختال تولیدی فولاد خوزستان خواهیم داشت:

فولاد خوزستان بزرگترین عرضه کننده شمش فولاد و دومین قطب تولید فولاد خام در کشور در اهواز می باشد، فرایند تولید شرکت فولاد خوزستان متشکل از سه واحد اصلی بشرح ذیل می باشد:

1-کارخانجات گندله سازی:

شامل دو مدول گندله سازی، هر یک به ظرفیت اسمی 3/1میلیون تن گندله در سال است. در این کارخانجات سالانه بالغ بر شش میلیون تن گندله سنگ آهن از پودر تغلیظ شده تولید می شود.

2-کارخانجات احیاء مستقیم:

در این قسمت گندله های سنگ آهن به آهن اسفنجی ( آهن احیاء مستقیم ) تبدیل می شوند.

در این بخش در حال حاضر سه مدول میدرکس با مجموع ظرفیت 1/85 میلیون تن و دو مدول زمزم یک با ظرفیت 800 هزار تن و زمزم دو با ظرفیت یک میلیون تن در سال مشغول تولید می باشند. مدولهای زمزم بر اساس فناوری بومی شده میدرکس و توسط کارشناسان داخلی طراحی و نصب شده اند.

3- بخش فولاد سازی:

در این بخش محصولات نهایی شرکت یعنی شمش1 و تختال2 از آهن اسفنجی تولید می شود.

بخش فولادســازی متشکل از شش کـــوره قوس الکتریکـــی ، چهار کوره پاتیلی، دو ماشین دوخطه ریخته گری تختال، سه ماشین 6 خطه شمش و تاسیسات جمع آوری غبار فولادسازی می باشد.

ماشین های ریخته گری، فولاد مذاب را به شمش و تختال تبدیل می نمایند. ظرفیت تولید سالیانه این بخش 3/5 میلیون تن می باشد که در حال حاضر طرح توسعه ظرفیت تا 4 میلیون تن در حال پیگیری و اجرا است.

- 1- شمش قطع مربع Square Bloom - شمشال قطع مربع Square Billet

- 2- تختال Square slabs

ویژگی تختال تولیدی فولاد خوزستان:

- ضخامت:300-180 میلیمتر

- عرض: 2000 -700 میلیمتر

- طول: 12000-10000 و 6000 تا 4000 میلیمتر

- کاربرد: تولید انواع محصولات تخت فولادی شامل ورق و کویل

- استاندارد: API 5L ، ASTM ، EN10025 ، GOST 380 ، DIN17100

- گرید: ST22~ST52 – 3SP~5SP – S235 ~ S355 (JR, JO, J2)- CK45 – 34CrMO4

منبع: گروه تأمین محتوای فولاد24