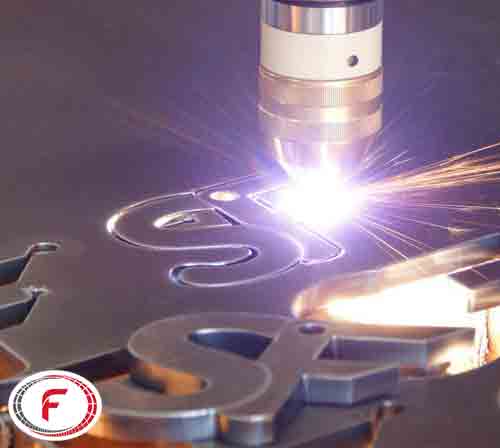

برش پلاسما چیست؟

برش پلاسما پروسه ای است که در آن فولاد یا سایر فلزات (گاهی اوقات برخی مواد دیگر) در قطرهای مختلف به وسیلهٔ یک مشعل (torch) برش داده میشود. در این برش یک گاز نجیب (در برخی موارد هوای فشرده) با سرعت بالا از نازل دمیده شده و در همان لحظه یک قوس الکتریکی (Electrical ARC) بین گاز در سر نازل با سطح برش ایجاد میگردد و گاز به حالت پلاسما میرود. پلاسما به اندازه کافی گرم است تا فلز را ذوب کند و برش صورت پذیرد. هوای فشرده نیز به اندازهای فشار دارد که فلز ذوب شده را از مسیر برش دور کند.

برش دهندههای پلاسما خیلی سریع گسترش یافتند اما آنها تا حدودی کند و گران قیمت بودند بنابراین بیشتر به کاربردهایی که نیاز به تکرار الگوی برش (در کاربردهای تولید انبوه) بود اختصاص یافتند. همچون سایر ماشینهای ابزار از سال ۱۹۸۰ تکنولوژی CNC برای ماشینهای برش پلاسما استفاده گردید و از این طریق انعطاف پذیری بیشتری در برابر اشکال مختلف مورد تقاضا از طریق برنامه نویسی CNC از خود نشان داد؛ ولی باز هم با وجود کنترلرهای CNC برش پلاسما محدود به برش طرحها والگوها در صفحات و ورقههای تخت بوده و فقط دارای دو محور(X,Y) هستند.

مزایای برش پلاسما نسبت به برش فلز با فلز عبارتند از :الف) تراشه فلزی ایجاد نمیگردد. ب) دقیق برش میدهد.

يونيزاسيون چیست؟

اگر انرژي گرمايي بسيار زيادي به آب وارد شود، به بخار تبديل ميشود که شامل دو گاز اکسيژن و هيدروژن خواهد بود. اگر انرژي بيشتري اعمال شود، ذاتاً خصوصيات دمايي و الکتريکي بخار تغيير خواهد کرد که به اين فرايند، يونيزاسيون گفته ميشود و در آن، الکترون و يونهاي آزاد در ميان اتمهاي گاز ايجاد ميشود. زماني که اين اتفاق ميافتد، گازي که تبديل به پلاسما شده، رساناي الکتريسيته خواهد شد زيرا الکترونهاي آزاد، براي انتقال جريان برق در دسترس خواهند بود. اصول رسانايي فلزات، در مورد رسانايي پلاسما نيز وجود خواهند داشت. مثلاً هر گاه شدت جرياني که از يک مقطع عبور ميکند کاهش يابد. مقاومت افزايش خواهد يافت. براي رسيدن به ولتاژ بالاتر، ميبايستي همين مقدار الکترون از مقطع عرضي عبور کند و دماي فلز افزايش يابد. براي توليد گاز به همين مقدار پلاسما نياز است. اگر مقطع عرضي کاهش يابد گاز پلاسماي داغ تري بهدست خواهد آمد.

اساس کار و نحوه عملکرد دستگاه برش پـلاسما

در دستگاه برش پلاسما مدل hf هوا توسط جرقه ای با ولتاژ بالا در ابتدای مشعل یونیزه می گردد و قوس الکتریکی شروع می شود. این روش برای کنترل عددی cnc استفاده می شود که در زمان شروع نیازی به تماس قطعه کار با تورچ نیست.اما در دستگاه های برش پـلاسما مدل پیشرفته تر برای اینکه ارتفاع مشعل را تنظیم کنیم باید پیش از شروع کار نوک تورچ به قطعه کار تماس داشته باشد و سپس یک گپ بوجود بیاید. منظور از گپ همان فاصله میباشد. در این دستگاه های برش cnc پلاسما به مجرد اینکه نوک مشعل با قطعه کار تماس گرفت به سرعت یک فاصله ایجاد می گردد. بخشی که مسئول کنترل کردن جرقه می باشد از نزدیکی دو سیستم برای تولید پلاسما استفاده می کند.یک مدار با ولتاژ بالا و جریان پایین به کار می رود تا در یک زمان جرقه ای را داخل تورچ کند و کمی گاز پلاسما بوجود آورد. قوس تولید شده قوس هادی نام دارد. این قوس راهی تا ابتدای مشعل بوجود می آورد و تا ابتدای قطعه کار نزدیک می شود. تا جایی که به قوس اصلی پـلاسما برسد.

دستگاه برش پـلاسما برای شروع قوس از دو متد استفاده می کنند:

- روش اول: بوسیله قرار دادن مشعلی روی قطعه کار یک قوس ایجاد می گردد و تماس به وجود می آید.

- روش دوم: با استفاده از مدار ولتاژ بالا که فرکانس بالایی دارد و ایجاد کردن قوس الکتریکی

روش دوم احتمال خطر برق گرفتگی را دارد. این روش ممکن است باعث ایجاد تشعشعات فرکانس های رادیویی شود. دستگاه های برش پـلاسما معمولاً در کنار سخت افزار cnc کار می کنند به همین دلیل برای کنترل نویز ها و جلوگیری از صدمه دیدن دستگاه برش پـلاسما باید از وسایلی استفاده کرد که قوس هادی را ایجاد کنند. این وسایل را در مکانی دورتر از سیستم های الکترونیکی نگهداری کرده و به آن مجموعه کنترل پـلاسما می گویند.

ضخامت برش

برش پلاسما معمولاً برای ضخامت های دو میلیمتر و بالاتر توصیه می گردد. در هر برش دهنده پلاسمایی دو عدد برای برش وجود دارد. عدد اول که کات نامیده می شود ضخامت برشی است که با شروع از لبه ورق می توان برش زد. عدد دوم که پیرس نامیده می شود ضخامت برشی است که با شروع برش از وسط ورق می توان برید. مثلاً در یک مدل پلاسما عدد کات 40 میلیمتر می باشد اما عدد پیرس 10 میلیمتر است.برش دهنده های پلاسمایی که می توانند ضخامت های بالایی در حدود ده سانتیمتر را هم برش دهند ساخته شده اند اما درعمل برش دهنده پلاسما با ضخامت بالاتر از پنج سانتیمتر مقرون به صرفه اقتصادی نیست.

مقایسه روشهای برش هواگاز و پـلاسما:

هر دو روش برش هواگاز و پـلاسما جهت برش فلزات بکار می روند. اما نسبت به هم مزایا و معایبی نیز دارند. مزایا و معایبی که هر یک را برای کاربردهای مناسب تر می سازد.

برش هوا گاز

برش هوا گاز روشی بی نظیر جهت کار بر روی آهن می باشد.شاید باور پذیر نباشد که با این روش می توان شمش فولادی با ضخامت 2.5 متر!!! را برش زد. اما باور کنید. نه به صورت و آزمایشی بلکه این اتفاقی است که هر روز در کارخانه های فولاد می افتد. کیفیت سطح برش هوا عمود و تقریباً صاف می باشد. برای سیستم هوا گاز به سرمایه اولیه زیادی نیاز نمی باشد، در واقع (شلینگها، مشعل، شیربرقی ها و لوله ها) اجزا تشکیل دهنده آن می باشند. تعمیر و نگهداری این قطعات برای هرکس با اندک اطلاعات فنی کار ساده ای است. یادگیری و تنطیم آن نیز برای کارگر غیر ماهر آسان تر می باشد.

برش پلاسما

برش پلاسما فرایند برش با قوس الکتریکی است. این برش سرعتی بسیار بالاتر از هوا گاز دارد (بین 5 تا 10 برابر!!) پلاسماهایی ساخته شده اند که تا 170 میلیمتر استیل را برش می زنند. امکان برش هر گونه فلزی را دارد (بر خلاف هوا که تنها اهن را یبرد). دقت برش در این روش بالاتر از هوا گاز می باشد. همچنین گپ برش کمتری ابجاد خواهد کرد.

کاربرد:

برش پلاسما روی هر نوع فلز رسانا، فولاد نرم، آلومینیوم، استنلس استیل... میتواند انجام شود. اما این تکنولوژی برای فولاد ایده آل می باشد. در مورد فلزات غیر آهنی حداکثر عمق برش یک اینچ می باشد.

نکات ضروری

پلاسما گازی بسیار سمی تولید می کند لذا ضروریست که به روشی بهینه این گاز از محیط خارج گردد. یک روش استفاده از میزهای مکنده دود می باشد.این میزها به چند قسمت تقسیم می گردد و دستگاه در هر قسمت که کار می کند دریچه های آن قسمت باز می شود و دود با استفاده از فن های مکنده خارج می گردد. روش دیگر استفاده از یک هود در بالای دستگاه یا بالای تورچ برش می باشد. حتماً می بایست از عینک محافظ چشم استفاده گردد.

- در برش پلاسما بخصوص در ضخامت های بالا انتهای پایین برش هلالی می گردد.

- برش پلاسما بسیار آلوده است (به دلیل ایجاد بخارات فلز و گاز ازت)

- برای خرید دستگاه هایی که ضخامت های بالا را برش بزنند سرمایه اولیه بسیار بالایی نیاز است.

- نیاز به تعمیرات و نگهداری بالایی دارد.

- ایجاد امواج زیر صوت که برای انسان خطرناک است.

تهیه شده در گروه تولید محتوای فولاد 24