سیلیکات سدیم، یا آب شیشه، به صورت جامد دردسترس میباشد. انواع ترکیب مایع آن درصنایع چسب، قالب ریختهگری، صابونسازی، پاککنندههای صنعتی، سیمانسازی، رنگ، پایدارسازی پراکسید و کنترل خوردگی در لولههای آب و پیشمادهٔ سیلیس مخلوط زئولیت استفاده میگردد. در ادامه نحوه ی تولید این ترکیب را بررسی میکنیم.

سیلیکات سدیم چگونه تولید میشود؟

این ترکیب به دو روش تولید میگردد:

- روش خشک

- روش تر

نکته : معمولا روش خشک به عنوان فرایند منتخب مبنای محاسبات قرار میگیرد.

فرایند تولید سیلیکات سدیم به روش خشک:

با ذوب کردن مخلوطی از شن و کربنات سدیم در دمای حدود ۱۴۵۰ درجه و در کوره هایی شبیه به کورههای تهیهی شیشه، سدیم سیلیکات به دست میآید. به دلیل اینکه درجه حرارت تشکیل سدیم سیلیکاتهای نامحلول پایینتر از این درجه حرارت است، برای جلوگیری از ایجاد این سیلیکاتها باید در نسبت شن و ماده قلیایی درزمان ذوب، دقت بالایی صورت بگیرد. ماده به دست آمده مذاب و تقریبا به رنگ آبی یا سبز روشن است که این رنگ به دلیل کمتر از یک درصد ناخالصی به وجود میآید که عمدتا ترکیبات آهنی هستند.

موادی که ذوب شدند در یک سیستم خنک میشوند، سپس در دستگاه بعدی به اندازه کافی خرد میگردند و در آب حل میشوند. در مرحله بعد با عمل فیلتراسیون، محلول صاف شده سدیم سیلیکاتها تولید میشود.

در صورتی که هدف از انجام واکنش تهیه سدیم سیلیکات های قلیایی باشد، در زمان ذوب مقداری سود خشک به کوره اضافه میشود، یا از ابتدا سیلیس و سود را با هم ذوب میکنند. برای حل سدیم سیلیکات ها معمولا از بخار پر فشار استفاده میشود. اگر بخواهیم سدیم سیلیکات خشک تهیه کنیم، مواد ذوب خروجی از کوره را بدون خنک شدن، با مقدار مشخص آب وارد یک سیستم میکنیم.

برای کنترل کیفیت ترکیب تولید شده، دانستن موارد زیر لازم میباشد:

- دانسیته کربنات سدیم مصرفی

- غلظت سود مصرفی

- اندازه ذرات کوارتز

- مقدار آهن موجود در سیلیکات

کاربرد سدیم سیلیکات در صنایع مختلف:

ترکیبات معدنی زیادی وجود دارند که در گروه ترکیب سدیم سیلیکات قرار میگیرند، همچون اسید سالیسیلیک، سیلیکاژل، سدیم اورتو سیلیکات و سدیم پیرو سیلیکات، زیرا ساختار مولکولی آن ها مشابه همدیگر میباشد.

درصد استفاده از این ترکیب، جهت تولید در صنایع ریخته گری و ذوب فلزات، در حدود 5/2 تا 3% اضافه میباشد و در تولید مواد شوینده حدود 1 تا 2% اضافه میگردد. برای تهیه چسب و سایر صنایع فولادی نیز تقریبا 5/3 % سدیم سیلیکات استفاده میشود.

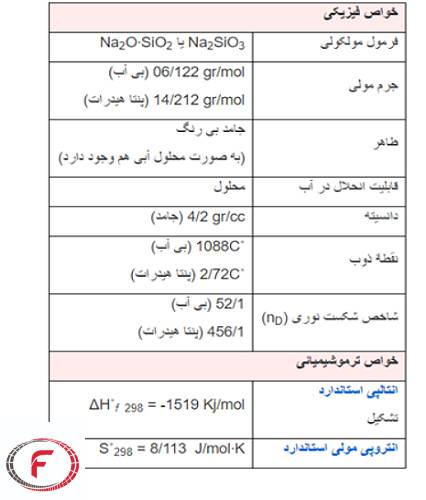

در ادامه برخی خواص فیزیکی و ترموشیمیائی سدیم سیلیکات، بیان شده است:

سدیم سیلیکات و کاربرد آن در صنایع بهداشتی

امروزه برای ایجاد یک محیط بافر (محلول شیمیایی تشکیل شده از یک اسید ضعیف و نمک آن یا یک باز ضعیف و نمک آن تهیه میگردد) و خنثی در تولید مواد شوینده از ترکیب معدنی سدیم سیلیکات استفاده میشود. این ماده از خوردگی در مخازن صنعتی جلوگیری مینماید، زیرا محیط اسیدی را خنثی میکند. سیلیکات ها از مواد اولیه و سازنده انواع صابون به شمار میآیند. از این ماده برای تولید انواع مایع ظرفشویی و لباسشویی نیز استفاده میگردد. ترکیب شیمیایی سدیم سیلیکات میتواند چربی ها و آلودگی های محیط را برطرف نموده و با ایجاد یک محیط خنثی، از خوردگی فلزات جلوگیری کند.

ترکیب این ماده به عنوان کاهش دهنده سختی آب از طریق کاهش یون های کلسیم و منیزیم نیزبه کار گرفته میشود. همچنین برای تولید محصولات شوینده بر پایه فسفات نیز از این ماده استفاده می شود. تقریباً تمام ترکیبات شوینده الیاف و پارچه، به نوعی از سدیم سیلیکات به عنوان یک ماده اولیه معدنی بهره میگیرند.

کاربرد سدیم سیلیکات در صنایع تولید کاشی و سرامیک

از ترکیب سدیم سیلیکات در صنایع تولید کاشی و سرامیک، به عنوان روان کنندگی مخلوط اولیه و بازدارنده ترک خوردگی محصولات استفاده میشود. این ماده به دوغاب اولیه تهیه سرامیک و کاشی اضافه میشود تا مواد به شکل چسب درآیند. این ترکیب رطوبت اضافی محیط واکنش را حذف میکند، بنابراین خشک کردن نهایی آن ها نیازی به صرف انرژی فراوان ندارد. از مزایای استفاده از این ماده در صنعت کاشی و سرامیک این است که: پس از اتمام عملیات پخت کاشی و سرامیک، اثراتی از خود باقی نمیگذارد.

کاربردهای سدیم سیلیکات در صنایع فلزی

ترکیبات سدیم سیلیکات، یکی از قدیمی ترین مواد معدنی مورد استفاده در صنایع هستند. این ترکیبات در صنایع ریخته گری و ذوب فلزات به عنوان یک پوشش بسیار خوب برای قالب های ریخته گری استفاده میگردد، زیرا از سوختن قالب مخصوص ذوب فلزات جلوگیری میکند.

در ریخته گری قالبی با سیلیس، سیلیکات سدیم به عنوان چسب شکل دهنده قالب مورد استفاده قرار میگیرد. در مرحله اول به میزان ۴ تا ۶ درصد وزنی ماسه، سیلیکات سدیم به ماسه اضافه میشود و در قالب شکل مورد نظر فرایند قالب گیری صورت میگیرد. با ایجاد حفراتی در قالب شکل گرفته، مقداری گاز دی اکسید کربن درون قالب تزریق میشود. سیلیکات سدیم در مجاورت این گاز پلیمری شده و ذرات ماسه حالت چسبندگی پیدا میکند. با یکپارچه شدن قالب بدلیل چسبندگی سیلیکات سدیم، فولاد مذاب را درون قالب میریزند و بعد از سرد شدن، قطعه را از قالب جدا میکنند. گاهی در تولید قطعات بزرگتر که چسبندگی بدنه قالب با قطعه تولیدی زیاد است برخی افزودنی ها ی دیگربه سیلیکات سدیم اضافه میشود.

کاربرد در کاغذ سازی و کارتن سازی

از سدیم سیلیکات در صنایع کاغذسازی و تولید مقوا به عنوان یک عامل افزایش خاصیت چسبندگی در بافت خمیر استفاده میشود. این ماده در تهیه جوهر رنگی نیز به کار میرود. ترکیب سدیم سیلیکات میتواند واکنش محیط را قلیایی کند. میزان قلیایی بودن محیط با استفاده از آن بسیار کمتر از قلیایی شدن با ترکیب سود میباشد.

از دیگر کاربردهای مهم سیلیکات، میتوان به تولید ورقه های کارتنی و لوله های مقوایی اشاره نمود. لایه های نازک کاغذ که معمولا از کاغذ بازیافتی است به سیلیکات سدیم آغشته میشود، این ورقه های نازک به هم چسبیده تا شیت کارتن یا لوله مقوایی تهیه شود. البته چسب های نشاسته, پی وی ای، دکسترین و … چسب های بسیار کاراتر نسبتا به سیلیکات سدیم هستند، اما قیمت پایین سیلیکات سدیم نسبت به مواد ذکر شده و همچنین تلاش متخصصان برای ارتقا این ترکیب با افزودنی های مناسب، در رقابت توانسته سیلیکات سدیم را جایگزین مناسبی برای این سایرچسب ها کند .

کاربرد در تونل سازی و صنعت ساختمان

در ساختمان سازی جهت تسریع واکنش سیمان، از سیلیکات به عنوان زودگیر سیمان استفاده میشود. همچنین برای ساخت و احداث تونلها، با استفاده از تزریق دو جزیی همزمان سیمان و سیلیکات سدیم، سیلیکات سدیم باعث تسریع در گیرش سیمان میشود، که در زمان نصب بلوکهای سیمانی این تزریق بین دیواره ی تونل و بلوکها انجام میگیرد. جهت گیرش سریع سیمان پاشیده شده به دیوارو شات گریت سیمان نیز استفاده از سیلیکات سدیم بسیار موثر میباشد.

به طور کلی برای کاربرد ترکیب سدیم سیلیکات در صنایع بهتر است، مقدار دقیق آن مشخص شود. هر چه مقداراین ترکیب معدنی به عنوان ماده اولیه صنعتی برای تولید یک محصول خاص، بیشتر باشد، محصولات از سختی و مقاومت بالاتری برخوردار میگردند.