تاريخچه نگهداري مواد غذايي شايد به 5000 سال قبل از ميلاد مسيح برمیگردد، زماني که انسان با نمک پاشي به مواد غذايي آن را براي مدتي محدود نگه ميداشت. توليد ورق قلع اندود به 1375 ميلادي در آلمان بر ميگردد. در سال 1665 ميلادي آهن سفيد در انگلستان توليد شد. ورق قلع اندود به ورق فولادی نرم کم کربنی گفته میشود که دردو طرفآن از پوشش فلز قلع به منظور محافظت در برابرخوردگی استفاده میشود. ورق قلع اندود به خاطر پوشش قلعی که بر روی آن قرار میگیرد در برابر زنگ زدگی به شدت مقاوم است. از این رو از ورق قلع اندود در ضخامت های بسیار کم یا حلب در صنعت بسته بندی استفاده میشود.

ورق فولادی سیاه

برای ساخت ورقهای قلع اندود از ورق فولاد درازای مقادیر کمکربن استفاده میشود که به دلیل مقدار کمکربن فولاد نرم و دارای سختی کمی است و همچنین این نوع ورق هیچ گونه پوشش محافظی در سطح ندارد.

از عناصرتشکیل دهنده ورقفولادی سیاه میتوان به : منگنز، کربن، فسفر، گوگرد، سیلیکون، مس، نیکل، کروم، مولیبدن و آرسنیک نام برد.

سختی سنجی راکول

به روشتعیین سختی ورق فولادی راکول میگویند. در این روش با استفاده از دستگاه سختی سنجی راکول سختی فولاد تعیین میگردد و دارای درجه های بندی مختلفی است. در ساخت بسته بندی های فلزی از مقیاس های HR30T و HR15T استفاده میشود.

تمپر

به مشخصه ای که نشان دهنده خواص مکانیکی محصولات مانند سختی، مقاومت در برابر کشش مقاومت در برابر تنش و … باشد را تمپر میگویند. کد گذاری درتمپر به صورت توافقی میباشد که در مورد ورق های یکبار نورد شده بر اساس تعیین سختی راکول انجام میگیرد.این مقدار میزان قابلیت شکل پذیری را بیان میکند. در ورق های دوبار نورد شده تمپر بر اساس حد تنش گسیختگی میباشد.

ورق فولادی یک بار نورد سرد(SR)

به ورق های فولادی سیاه نرمیگفته میشود که به دلیل نورد سرد در یک مرحله ضخامت آنها کاهش پیدا کرده است.

روش یک بار نورد سرد برای ورق های فولادی کم کربن استفاده میشود که برای رسیدن به ضخامت مورد نظر احتیاج به یک بار نورد سرد شدن دارند. بعد از نورد ورق فولادی آنیلینگ و نورد حرارتی میشود.

ورق فولادی دوبار نورد سرد(DR)

اگردرمرحله یکبار نورد سرد ورق فولادی به ضخامت مورد نظر نرسد، بعد از آنیلینگ و نورد حرارتی، ورق فولادی نرم کم کربن را بار دیگر به شیوه نورد سرد نورد میکنند تا علاوه بر کم شدن ضخامت سختی آن نیز افزایش میابد. ضخامت ورق های دوبار نورد سرد شده بین ۱۴/۰ تا ۲۵/۰ میلی متر بوده و با فواصل ۰۰۵/۰ میلی متری تولید میشوند. این نوع ورق ها دارای استحکام بیشتری نسبت به ورق های یکبار نورد سرد شده یا SR هستند.

صرفا جهت اطلاع از: قیمت روز ورق قلع اندود (تین پلیت) کلیک کنید

لایه های ورق قلع اندود

ورق های قلع اندود در سطح رویی دارای ۴ لایه هستند.

- لایه روغنی

این لایه به منظورسهولت در جدا شدن ورق ها از همدیگر و جلوگیری از خوردگی استفاده میشود. همچنین این لایه به چسبندگی محافظ ثانویه که به منظور پوشش استفاده میشود کمک میکند. روغن مورد استفاده در این لایه معمولاً از ترکیباتی مانند دی اکتیل سباسات و استیل تری بوتیل سیترات که برای سلامتی انسان نیز مضر نیستند، میباشد.

- لایه غیر فعال

این لایه از به وجود آمدن و گسترش اکسید قلع در سطح فلز جلوگیری کرده و به ورق فلزی قابلیت جذب مواد دیگر میدهد. مواد تشکیل دهنده این سطح پوششی از کروم، اکسید کروم و اکسید کروم هیدراته می باشد که بر روی سطح قلع قرار دارند.

- قلع

این لایه ما بین سطح ورق فلزی و قلع ایجاد میشود و برای حفظ چسبندگی قلع بر روی فلز است.

- لایه آلیاژ آهن و قلع

در صورت قلع اندود کردن به روش غوطه وری در قلع مذاب ورق قلع اندود شده فاقد این لایه خواهد بود.

روش های قلع اندود

حال به بررسی نحوه چگونگی قلع اندود کردن ورق در این مرحله میپردازیم:

ورق های فلزی به دو روش قلع اندود میشوند:

روش غوطه وری

تا سال ۱۹۳۴ ميلادي قلع اندود کردن ورق ها به روش غوطه وري انجام ميشد که در آن سال، روش الکترولیزبراي قلع اندود کردن ورق ها در انگلستان مورد استفاده قرار گرفت. پس از آن فرآيند پيوسته توليد براي نوارهای فولادي، جايگزين روش توليد غير پيوسته ورق شد که هزينه توليد ورق قلع اندود را بسيار كاهش داد. اين نوع ورقها داراي ضخامت قلع زياد و يكسان در دو طرف ورق هستند.

تا قبل از جنگ جهاني دوم عملاً تمام ورق هاي تین پلیت با روش غوطه وري ساخته ميشدند. حال آن كه امروزه كمتر از ۶ درصد از كل ورق هاي توليدي به روش مذكور تهيه ميشوند. با روش غوطه وري هيچ گاه امكان پوشش يكنواخت قلع به ميزان كمتر از ۶/۱۹ گرم در متر مربع در دو رويه ميسر نبوده اما در روش الكتروليت كه پس از جنگ جهاني توسعه يافته است، ميتوان تا ۶/۵ گرم در متر مربع در مجموع دو سطح فولاد را از قلع به طور يكنواخت پوشاند. يك نوع از ورق هاي تین پلیت تهيه شده به طريقه غوطه وري اصطلاحاً ورق فولادي قلع اندود ناميده ميشود (۹۰% سرب ۱۰ درصد قلع) اين ورق ها كه ورق هاي SCMT نيز ناميده مي شوند، به دليل خاصيت مسموم كنندگي سرب براي مواد غذایی نبايد استفاده شوند.

روش الکترولیت

پوشش قلع بر روي سطح ورق هاي مخصوص مواد غذائي، ۱۵ تا ۸۰ ميليونيوم يك اينچ برهر طرف سطح ورق ميباشد. ورق فولاد مورد استفاده، ضخامتي حدود يك صدم يك اينچ را دارد كه پس از تميز نمودن آن را از حمام محلول رقيق اسيد سولفوريك يا اسيد كلريدريك عبور داده و سپس ورق ها را از حمام هاي الكتروليت كه در قطب آند (مثبت) ورق هاي قلع قرار گرفته اند و در قطب كاتد (منفي) ورق هاي فولادي قرار ميگيرند، عبور ميدهند و به اين طريق دو سطح ورق هاي فولادي قلع اندود ميشوند و مهمترين مزيت روش الكتروليت آن است كه كنترل دقيقي از پوشش قلع را بر روي ورق امكان پذير نموده است.

ورق هاي قلع اندود در يك اندازه ۲۰*۱۴ اينچ به صورت ۱۱۲ ورق در يك جعبه (بسته) بسته بندي شده است كل ناحيه ورق ۲۱۳۶۰ اينچ مربع است كه اصطلاحا به عنوان يك جعبه اصلي كه يك مقياس صنعتي است، شناخته شده است.

با كاربرد گسترده ورق هاي الكتروليت براي اغلب محصولات غذائي، توليد كنندگان ورق هاي Tp براي صرفه جویی بيشتر به ورق با پوشش متفاوت روي آورده اند چنين ورقي داراي يك پوشش سنگين تر (۵/۰، ۷۵/۰ و ۱) بر روي سطح داخلي قوطي و يك پوشش سبك (۲۵/۰) پوند قلع بر روي سطح بيروني مي باشد. اين ورقها ميتوانند ضخامتهاي متفاوتي و يا يكساني از قلع در دو سطح داشته باشند.

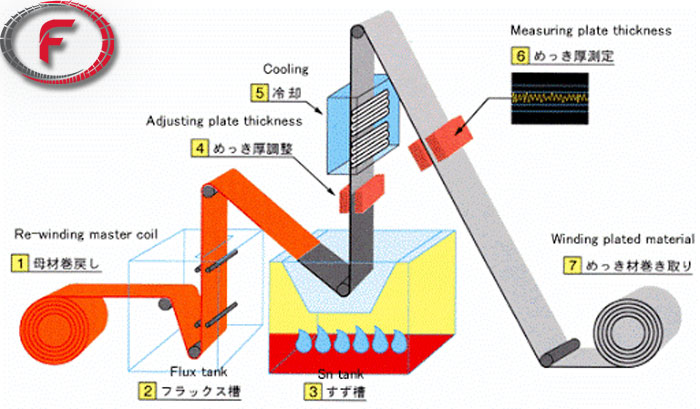

مراحل تولید ورق های قلع اندود

ورق های قلع اندود از ورق فولادی کم کربن نرم که دارای آلیاژ های مخصوصی است ساخته میشود. این ورق ها به صورت ریخته گری مداوم (پیوسته) تولید میشوند. ورق فلزی در ابتدا نورد گرم شده و سپس طی فرایندهای متعدد نورد سرد میشود تا به ضخامت مورد نظر برسد و همچنین برای رسیدن به ویژگی های مکانیکی مورد نظر مثل سختی و مقاومت کششی از روش های آنیلینگ بچ یا پیوسته استفاده میشود رسد.

مراحل تولیدورق قلع اندود به صورت کامل در ادامه توضیح داده میشود :

حمام اسیدشویی

در ابتدا ورق فولادی نورد گرم شده را داخل حمام اسید اسید شویی میکنند تا لایه اکسید آهن که در طول رول کردن به وجود آمده است از بین برود. بعد از چندین مرحله اسید شویی ورق های فولادی اسید شویی شده را خشک کرده و بعد از برش کاری لبه های آن، روغن کاری شده و مجددا به صورت رول جمع میشود.

نورد سرد

در این مرحله غلطکهایی پشت سرهم ورق های اسید شویی شده را گرفته و به آنها را به ضخامت های بین ۱۲/۰ تا ۴۹/۰ میلی متر می رساند. شکل قرار گیری غلطک ها متفاوت است به صورتی که در بالا و پایین هرکدام قالب های کمکی بزرگ با دو قالب کوچک وسط آنها وجود دارند. رشته ورق و رول ها نیازمند روغن کاری با مخلوط روغن مخصوص و آب میباشند. همچنین آب، خنکی لازم را برای رول ها فراهم میکند.

پاکسازی و چربی زدایی

بعد از نورد سرد ورق نیازمند چربی زدایی میباشد بدین منظورابتدا رشته ورق از ناخالصیها وچربیها و پسماندهای چربی پاکسازی شده و سپس به شویه الکترولیتی چربی زدایی میشود. پس ازورود به ورق به حمام آلکالینی که جریان الکتریکی از آن عبور میکند، رشته ورق لایه برداری سپس مرطوب و در آخر خشک میشود و بعد از اتمام مراحل به صورت رول در میآید.

آنیل کردن پیوسته

نورد سرد موجب آسیب پذیرتر شدن ورق فلزی شده و به همین دلیل بسته بندی ورق در این شرایط کمی مشکل میباشد از این ورق فلزی بعد از نورد سرد به منظور بازیابی ساختار کریستالی و چکش خوری، آنیل میکنند. در فرآیند آنیل کردن پیوسته، رشته ورق از حلقه های عمودی که در داخل کوره ای قرار دارند که اتمسفر موجود در کوره از اکسید شدن سطح ورق جلوگیری میکند، عبور داده میشود. رشته ورق در این کوره پیوسته تقریبا به مدت ۲ دقیقه تا دمای ۶۸۰ درجه سانتیگراد عبور داده میشود که ضخامت آن سخت تر و انعطاف پذیرتر از مواد آنیل شده گروهی میباشد.

آنیل کردن گروهی

نوعی دیگر ازآنیل کردن به منظور بالا رفتن مقاومت ورق های نورد سرد شده و بازیابی ساختار کریستالی میباشد که این روش ۳ روز به طول میانجامد. در این روش ورق ها به صورت رول شده روی یکدیگر قرارگرفته و تحت سیستم محافظتی داخلی و کاورهای کوره های بیرونی قرار میگیرند. این رول ها تا دمای ۶۰۰ درجه سانتی گراد گرمادهی میشوند. نتیجه این روش موجب جلوگیری از اکسید شدن سطوح رشته ورق ها با اتمسفر کنترل شده ی بدون اکسیژن میشود.

نورد تمپر

ورقهای فولادی بعداز آنیل شدن بسیار نرم میشوند و برای بسیاری از کاربردها مناسب نمیباشند از این رو با کاهش سطحی دمای غلطک که موجب بالا بردن کیفیت و صافی سطح ورق فولادی نیز میشود استحکام ورق را به سطح مطلوبی میرسانند. محصول تولید شده در این مرحله به عنوان بلک پلیت به بازار عرضه میشود، بلک پلیت برای بسته بندی استفاده نمیشود. برای بسته بندی بلک پلیت باید روکش دهی و قلع اندود شود.

نورد کاهش سطح دو مرحله ای

فولادهایی با استحکام بالا میتوانند به وسیله کاهش سطح و با قرار گرفتن روی غلطک کاهش سطح دو مرحله ای بوجود آیند. اگرچه این فرآیند باعث دفرمه پذیر شدن کمتر فولاد میشود و استحکام اضافه شده شناسایی و از لحاظ ارزش برای ایجاد بسته بندی های باریک و کم وزن محاسبه شود.

روکش دهی قلع و کرومیوم

در این مرحله ورق های فلزی پس از جوش داده شدن به یکدیگر داخل خط روکش دهی رشته ورق الکترولیتی میشوند. در این خط روکش دهی، لایه های نازکی از جنس قلع یا کرومیوم بر روی سطح ورق فلزی قرار گرفته میشود. پس از این مرحله ورق فولادی به ورق قلع اندود تبدیل خواهد شد.

روکش دهی پلیمری

روکش دهی پلیمری با به وسیله به کار بردن نوار پلیمراز قبل آماده شده یا به وسیله پروسه مستقیم اکستروژن انجامشود. پلیمرهای متفاوتی وجود دارند، که انواع اصلی آن ها PET و PT میباشند که در گریدها و رنگهای مختلفی موجود میباشند. روکش های پلیمری عمدتاً برای ورقهای فولادیای که روکش کرومیومی شدهاند به کاربرده میشوند. ورقهایی که روکش پلیمری شدهاند میتوانند به صورت مستقیم برای تولید قوطی های حلبی استفاده شوند. این نوع ورق های روکش شده مشخصات حفاظتی بالایی دارند. این نوع روکش دهی میتواند برای کاربرد های خاص فولاد استفاده شود.

برش ورق ها (شیت)

بعد ازروکشدهی ورقهای قلع اندود به صورت رول و یا برگه های شیت برش خورده درمیآیند. شیتهای ورققلعاندود به صورت لبه صاف (استریپ ادج) برای قطعات فلزی مستطیل شکل مانند بدنهی قوطیهایحلبی و یا به صورت دایره ای (اسکرال کات) برای قطعات فلزی گرد مانند درب یا تح قوطی های حلبی استفاده میشود.

روش تولید ورق قلع اندود فولاد مبارکه:

خط توليد ورق قلع اندود فولاد مباركه اصفهان بر اساس روش الكتروليت اسيدي با محلول فرواستان طراحي گرديده كه در اين روش ورق پس از عبور از حوضچه هاي شستشوي الكتروليتي و شسته شدن با آب و عبور از حوضچه اسيد شوئي الكتروليتي و دو مرحله شستشو با آب وارد حوضچه هاي محتوي محلول الكتروليت گردیده و طي 5 مرحله در حالي كه شمش خالص قلع ، آند ، و ورق ، كاتد را تشكيل ميدهد به روش الكتروليتي هر دو سطح ورق قلع اندود ميگردد .

در اين خط امكان پوشش دهي قلع با ضخامت هاي متفاوت در دو سطح ورق نيز وجود دارد . پس از انجام عمليات پوشش دهي قلع ، ورق با عبور از كوره اي به نام كوره مافل تا درجه حرارت بالاي نقطه ذوب قلع( 232 درجه سانتي گراد ) داغ ميشود و سپس در حوضچه اي به سرعت سرد ميگردد كه علاوه بر افزايش چسبندگي قلع باعث درخشندگي سطح ورق قلع اندود نيز ميشود . ورق قلع اندود شده سپس به منظور رسوب دادن لايه اي از كرم بر روي آن ، از يك حوضچه عمليات شيميايي عبور داده ميشود .

اين عمل براي جلوگيري ازاكسيداسيون بيشترو تغيير رنگ سطح ورق در طول نگهداري در انبار انجام ميگردد . ازطرفی قابليت چسبندگي رنگ و لحيم كاري را افزايش ميدهد . در پايان و پس از شستشوي ورق با آب وخشك شدن با هواي گرم ، عمل روغن زني به روش الكترواستاتيك به منظور محافظت ورق از آسيب هاي هنگام بسته بندي و حمل و نقل درحد لايه بسيار نازكي بر روي هر دو سطح ورق صورت ميگيرد . براي تداوم عمليات قلع اندود در هر دو قسمت ورودي و خروجي خط ، برج ذخيره كننده ورق در نظر گرفته شده است . محصولات تولید شده به دو كلاف يا شيت (ورق) به بازار مصرف عرضه ميگردد .

کاربرد ورق قلع اندود

ورق های قلع اندود به دلیل خاصیت ضد زنگ و مقاومت در برابرخوردگی وهمچنین انعطاف پذیری بالا و ضخامت کم برای انواع بسته بندیهای فلزی استفاده میشود و نقش غیر قابل انکاری در صنعت بسته بندی محصولات دارد.

قطعات خودروسازی

در صنعت قطعات خودروسازی از ورق قلع اندود در فیلترهای روغن، واشرهای درزبند سرسیلندر و قطعات الکتریکی ماشین آلات و…. استفاده می شود.

ساختمان سازی

از ورق قلع اندود در صنعتساختمان سازی درمواردی همچون فاصله نگهدارها برای شیشه اندازی دوجداره، نرده های سقف کاذب، بازتابنده های نور، پرده های رادیاتور، شیرهای تقویت شده، در پوشش بام و پوشش نمای صنعتی و تجاری، لوازم جانبی ساختمان و … استفاده میکنند.

لوازم منزل

در لوازم خانگی و لوازم منزل ورق های قلع اندود استفاده فراوانی میشود. از این دسته میتوان به قالبهای کیک، قطعات سازنده کپسول گاز، کنسرو سازی، اسپریها و ساخت بطریهای مواد نوشیدنی، سر بطری، بسته بندی مواد غذایی اشاره کرد.

در تجهیزات الکتریکی و الکترونیکی

بیشتریناستفاده از ورقهای قلعاندود درتجهیزات الکتریکی انواع کاور باتری و روکش برخی از قطعات الکتریکی میباشد همچنین برایساخت فیلمهایعکاسی و روکشمحافظتی برای کابلهای فیبرنوری نیز از ورق قلعاندود استفاده میکنند. برای اطلاع از قیمت ورق روغنی (سرد) و ورق گرم (سیاه) و تماس مستقیم با فروشنده با ما در ارتباط باشید.