با اجرای طرحهای توسعه و بازسازی خطوط تولید، گروه ملی صنعتی فولاد، طی سال های ۱۳۷۱، ۱۳۸۳و ۱۳۸۵ ظرفیت تولید افزایش و کیفیت محصول، سیستمهای بهره برداری و کنترل تولید ارتقاء یافت. اکنون این مجتمع عظیم با ظرفیت سالانه ۱,۴۳۵,۰۰۰ تن فرآورده های فولادی و ۴۳۰,۰۰۰ تن شمش فولادی ضمن تأمین بخش عمده ای از نیازهای کشور، یکی از صادرکنندگان مهم محصولات فولادی میباشد.

معرفی کارخانه های زیرمجموعه گروه ملی صنعتی فولاد ایران:

- کارخانه فولاد سازی

- کارخانه نورد کوثر

- کارخانه نورد تیر آهن

- کارخانه لوله سازی

- کارخانه ماشین سازی

- کارخانه های نورد میلگرد و مفتول

1- کارخانه فولادسازی

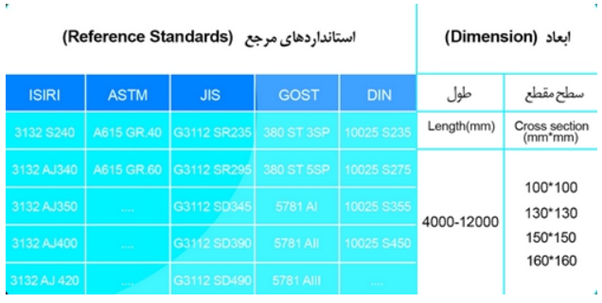

کارخانه فولاد سازی به روش قوس الکتریکی در سال ۱۳۵۱ به بهره برداری رسید.با اجرای فاز اول طرح نوسازی، ظرفیت اسمی سالانه کارخانه به ۴۳۰۰۰۰ تن افزایش یافته است كه در فاز بعدی طرح توسعه، به ۸۶۰ هزار تن در سال خواهد رسید. مواد اولیه كارخانه از آهن اسفنجی، بریکت، فرو آلیاژها، آهن اسقاطی و مواد افزودنی تأمین می شود. محصولات كارخانه، شمش فولادی به مقطع۱۰۰*۱۰۰، ۱۳۰*۱۳۰، ۱۵۰*۱۵۰ و ۱۶۰*۱۶۰ میلیمتر مربع و طول ۴ تا ۱۲ متر میباشد.

این كارخانه در حال حاضر با استفاده از ۱ كوره ۶۰ تنی قوس الكتریكی و یک کوره پاتیلی LF و یك ایستگاه ریخته گری مداوم، بر اساس استانداردهای متداول، شمشهای ۱۶۰*۱۶۰و ۱۵۰*۱۵۰ و۱۳۰*۱۳۰ و ۱۰۰*۱۰۰ میلیمتر و با طول ۸ـ۴ متر تولید مینماید. مواد اولیه این كارخانجات عموماً قراضه و آهن اسفنجی میباشند و شمشهای تولیدی در این کارخانجات به عنوان مواد اولیه كارخانجات نورد میلگرد و مفتول و كارخانجات نورد تیر آهن مورد استفاده قرار میگیرد.

کارخانه فولادسازی از ۳بخش اصلی و ۴ بخش جانبی تشکیل شده است:

-

کوره قوس الکتریکی

تولید فولاد از کوره قوس الکتریکی آغاز میشود. در مرحله اول قراضه توسط سبد مخصوصی که در محوطه قراضه پر شده است، درون کوره شارژ شده و با پایین آمدن الکترودهای گرافیتی و برقراری قوس فرایند ذوب شروع میشود. آهن اسفنجی، مواد آلیاژی و آهک توسط سیستم تغذیه مواد از طریق قیف بالای کوره به ذوب اضافه میشود. با ذوب شدن کامل قراضه حجم آن کاهش یافته و فضای کافی برای شارژ مجدد قراضه بوجود میآید. در این مرحله سرپوش کوره کنار رفته و مجددا آهن قراضه در کوره شارژ میشود. با کامل شدن عملیات ذوب، دمای کوره تا حدود ۱۶۴۰ درجه سانتیگراد بالا برده می شود تا آماده تخلیه گردد. در این مرحله که "اصلاح ترکیب" نامیده میشود، بعضی عملیات متالورژیکی مانند فسفر زدایی، کربن زدایی و افزودن عناصر آلیاژی انجام شده و مذاب آماده ارسال به کوره پاتیلی میشود. مذاب آماده شده و دما بالا از طریق دریچه تعبیه شده در دماغه کوره درون پاتیلی که زیر کوره قرار گرفته تخلیه میگردد.

-

کوره پاتیلی

عملیات فولادسازی ثانویه مرحلهای حساس در فولادسازی است. در این مرحله ترکیب شیمیایی و دمای مذاب تنظیم شده و آماده ارسال به ریخته گری میگردد. افزودن یا حذف عناصر آلیاژی به مذاب در کوره پاتیلی انجام شده و علاوه بر آن دمای مذاب نیز تنظیم میگردد. پاتیل مذاب توسط جرثقیل و ماشین حمل پاتیل (ladle Car)، به زیر کوره پاتیلی منتقل میشود. با پایین آمدن الکترودهای گرافیتی و برقراری قوس، انرژی لازم برای تنظیم دمای مذاب فراهم شده و مواد آلیاژی بعد از توزین در سیستم مواد رسانی از طریق قیف نصب شده در سرپوش کوره به مذاب اضافه میشود. با دمش گاز نیتروژن (ازت)، از کف پاتیل ترکیب و دمای مذاب همگن میگردد.

-

ریخته گری پیوسته

فولاد مذاب از طریق کارگاه فولادسازی ثانویه به عنوان خوراک به ریختهگر پیوسته داده میشود. پاتیل (eldal) به وسیله جرثقیل حرکت داده شده و روی برجکی (ladle Turret ) که پاتیل را در وضعیت ریخته گری قرار می دهد، مینشیند. با باز شدن دریچههایی که در پایین پاتیل قرار دارد، فولاد مذاب وارد تاندیش (tundish) میشود. تاندیش به عنوان واسط های بین پاتیل و قالب عمل میکند. وقتی تاندیش پر شد نازلها باز میشوند و ریخته شدن فولاد درون قالبهای مسی که در زیر تاندیش قرار دارند و با آب سرد میشوند، شروع میشود. استرند فولاد پس از جداشدن از قالب باید پوستهای به اندازهی کافی ضخیم داشته باشد که بتواند وزن فولاد مایعی که در خود دارد را تحمل کند. استرند (strand) به کمک تعدادی غلتک از قالب جدا میشود. غلتک ها فولاد را درون یک مسیر کمانی و تا زمانی که استرند به حالت افقی درآید هدایت میکنند. فولاد پس از اینکه کاملا سرد و جامد شد به ابعاد لازم بریده میشود.

بخشهای جانبی شامل:

- واحد قراضه: تامین، فراوری و ارسال آهن قراضه و اسفنجی به کوره قوس

- آبرسانی: آماده سازی و آب مورد نیاز سیستم های خنک کننده کل مجموعه

- اکسیژن: تهیه اکسیژن و ازت مورد نیاز کارخانه، از تجزیه هوا

- غبارگیر: پالایش و جداسازی ذرات معلق و بخارات مسموم از گازهای خروجی

2- کارخانه نورد کوثر

کارخانه نورد میلگرد ۵۵۰ هزارتنی کوثر در راستای سیاستهای خودکفایی صنعتی و شکوفایی اقتصادی کشور در سال ۱۳۸۱ در زمینی به مساحت ۹۰ هزار متر مربع احداث و پس از نصب و راه اندازی تجهیزات، توسط متخصصین داخلی در سال ۱۳۸۳ به بهره برداری رسید.این کارخانه با بهرهگیری از تکنولوژی روز و تجهیزات مدرن با استفاده از شمشهای mm۲ ۱۳۰*۱۳۰ و mm۲ ۱۵۰*۱۵۰ (مواد اولیه)، قادر به تولید سالانه ۵۵۰ هزار تن مقاطع سبک فولاد ساختمانی شامل میلگرد، ناودانی، نبشی و تسمه میباشد.

تجهیزات اصلی:

- کوره پیش گرم با ظرفیت ۱۱۰ تن در ساعت از نوع WALKING HEART با سوخت گاز طبیعی

- دستگاه اکسید زدایی فشار آب ۱۸۰ تا ۲۵۰ بار

- استندهای نورد اولیه از نوع CANTILEVER

- استندهای نورد میانی از نوع CARTRIDGE

- استند های نورد نهائی ازنوع CARTRIDGE

- سیستم QUENCHING محصول

- قیچی برش گرم

- بستر خنک کننده

- تجهیزات تابگیری و برش طولی

- تجهیزات توزین و بسته بندی اتوماتیک

3- کارخانـه نورد تیرآهن

این کارخانه با خط تولیدی به اسم ۶۵۰ در سال ۱۳۵۱ راه اندازی و خط جدید ۶۳۰ نیز در سال ۱۳۵۷ به آن اضافه گردید.

در سال ۱۳۷۲ پروژه های بازسازی و ارتقاء سطح کنترل و اتوماسیون اجرا و کارخانه به ظرفیت اسمی سالانه ۳۸۵۰۰۰ تن رسید. محصولات کارخانه مشتمل بر انواع تیرآهن های بال نیم پهن موازی براساس استاندارد ۱۷۹۱ ایران ، استاندارد DIN 1025-5 و نیز انواع تیرآهن های بال نیم پهن موازی نیمه سبک ، مطابق استاندارد ایران به شماره 16348 میباشد .

-

خــط ۶۳۰:

این خط تولید در سال ۱۳۶۳ مورد بهره برداری قرار گرفته است و هم اکنون با ظرفیت ۱۹۰۰۰۰ تن در سال قادر به تولید تیرآهن بال موازی (IPE) و تیرآهن بال باریک شیبدار (IPN) در اندازههای ۱۲۰, ۱۴۰ میلیمتر بطول ۱۲ متر، بر اساس استاندارد ایران ISIRI ۱۷۹۱ و استاندارد DIN 1025 می باشد. این خط تولید دارای یک کوره با ظرفیت ۴۰ تن در ساعت بوده و مواد مصرفی در این خط، شمش با ابعاد ۱۳۰*۱۳۰ و ۱۵۰*۱۵۰ میلیمتر با طول ۴ متر و با وزن تقریبی به ترتیب ۵۱۵ و ۶۹۰ کیلوگرم است.

-

خــط ۶۵۰:

این خط تولید در سال ۱۳۵۱ مورد بهره برداری قرار گرفته است و هم اکنون با ظرفیت ۱۹۵۰۰۰ تن در سال قادر به تولید محصولات زیر میباشد:

-

تیرآهن بال موازی (IPE)

تیرآهن بال باریک شیبدار (IPN) در اندازههای ۱۲۰, ۱۴۰, ۱۶۰, ۱۸۰, ۲۰۰ میلیمتر بطول ۶، ۹ و ۱۲ متر، بر اساس استاندارد ایران ISIRI ۱۷۹۱ و استاندارد DIN 1025-5

- نبشی بر اساس استاندارد DIN 1028

- ناودانی بر اساس استاندارد DIN 1026

این خط تولید دارای دو کوره با ظرفیت ۲۰ و ۴۰ تن در ساعت است و مواد اولیه مصرفی در این خط، شمش با ابعاد ۱۵۰*۱۵۰و ۱۳۰*۱۳۰ و ۲۰۰*۲۰۰ میلیمتر با طول ۴ متر و با وزن تقریبی به ترتیب ۵۱۵ و ۶۹۰ و ۱۲۲۰ کیلوگرم میباشد.

محصولات تیرآهن این کارخانجات با اندازههای ۱۲۰، ۱۴۰، ۱۶۰، ۱۸۰ , ۲۰۰ به صورت بستههای بترتیب ۴۴ و ۴۰ و ۳۶ و ۲۸ و ۲۴ شاخهای قابل ارائه به بازار میباشد.

تیرآهن نیمه سبک (ISIRI 16348)

این محصول نتیجه چند پروژه تحقیقاتی تحت نظارت دانشگاه شهید چمران و دانشگاه خواجه نصیر الدین طوسی و پژوهشگاه استاندارد ایران است که به طراحی و تولید نوعی از تیرآهن با استحکام بالاتر، وزن کمتر، قابلیت ویژه در تحمل بارهای استاتیکی و دینامیکی وارده به سازه فلزی و شیوه های کنترل کیفیت مضاعف منجر گردید که متد کنترل و ضریب ایمنی آن در کشورهای منطقه و ایران بیسابقه است. این محصول با نام تیرآهن نیمه سبک گروه ملی (مهزیار) دارای استاندارد ملی ایران به شماره ۱۶۳۴۸ میباشد.

4- کارخانه لوله سازی

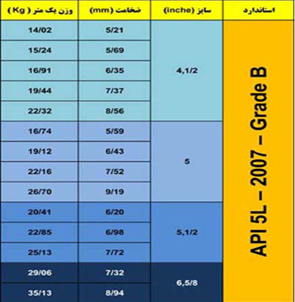

کارخانه لوله سازی گروه ملی صنعتی فولاد ایران در سال ١٣٥١ تاسیس و پس از نصب تجهیزات، درسال ١٣٦٠ موردبهره برداری قرار گرفت.این کارخانه با ظرفیت اسمی ۹٠/٠٠٠ تن در سال اولین تولید کننده لوله بدون درز در ایران و خاورمیانه است که با تکنولوژی Push Bench قادر به تولید انواع لوله از قطر ٠/۵ اینچ تا ٦ اینچ براساس استانداردهای ASTM,DIN,API 5L-5CT ISIRI و IPS می باشد. مواد اولیه کارخانه شمش های mm٢ ٢٠٠×٢٠٠ و کاربرد محصولات تولیدی آن در صنایع نفت و گاز (با قابلیت کاربرد در محیط های ترش و غیر ترش) و پتروشیمی است.

5- کارخانه ماشین سازی

کارخانه ماشین سازی در سال ۱۳۵۳ به منظور تأمین ابزار، قطعات و دستگاههای مورد نیاز کارخانههای تولیدی گروه ملی صنعتی فولاد ایران تاسیس گردید. این کارخانه شامل واحدهای مختلف ماشینکاری، مونتاژ، جوشکاری و عملیات حرارتی با بهره گیری از تجهیزات پیشرفته CNC است که در محوطهای به وسعت ۷٠٠٠ متر مربع در حال بهره برداری میباشد. در کارگاه مونتاژ کارخانه ماشین سازی از تجهیزات جوش زیر پودری، جوشکاری با گازCO۲، دستگاه پرس، خمکن، گیوتین، قیچی ورق و دستگاههای تراش و برش شعله ای CNC به منظور ساخت و مونتاژ انواع تجهیزات و قطعات فولادی استفاده میگردد.

این کارخانه در حال حاضر حدود ٤٥ درصد قطعات مورد نیاز کارخانجات مختلف را تامین مینماید و توانائی تولید بیش از ٨٠ درصد قطعات مورد نیاز گروه ملی را دارا میباشد.کارخانه ماشین سازی با داشتن بیش از ٦٠ دستگاه ماشین ابزار شامل واحدهای زیر میباشد:

-

ماشین ابزار

سه سوله ماشین ابزار جهت ساخت و یا تعمیر قطعات مکانیکی مانند انواع شافتها، انواع چرخ دنده ها، پیچ و مهره، انواع لوله های نورد و غیره که توسط دستگاههای پیشرفتهای همچون دستگاه تراش CNC ساخته و پرداخته میشوند.

-

واحد عملیات حرارتی

این واحد با داشتن کورههای الکتریکی باعث بهبود خواص مکانیکی مواد و افزایش عمر مفید قطعات و بالا بردن استحکام کششی و رفع تنشهای پسماند محصولات تولیدی میشود.

-

کارگاه جوش و مونتاژ

این کارگاه با داشتن دستگاههای مجهز مثل دستگاه جوش زیر پودری، دستگاه جوشکاری با گاز محافظ، دستگاه برش با کامپیوتر، دستگاه پرس، خم کن، گیوتین و غیره قادر به ساخت انواع استراکچرها، فونداسیونها، سوله و تعمیر و جوشکاری قطعات فولادی و غیر فولادی میباشد.

6- کارخانههای نورد میلگرد و مفتول

نخستین کارخانه نورد کشور با هدف تولید میلگردهای ساده ، آجدار و نبشی در سال 1342 تاسیس و در سال 1346 با ظرفیت اسمی سالانه 65000 تن به بهره برداری رسید.در سال 1352 خط تولید مفتول نصب و در سال 1372 با اجرای طرح توسعه ، ظرفیت اسمی به 505000 تن افزایش یافت.

مواد اولیه کارخانه شمش فولادی با مقطع 100*100 و 130*130 میلیمتر مربع و محصول آن انواع میلگرد های ساده و آجدار از سایز 16 تا 40 و مفتول ساده و آجدار از سایز 5/5 تا 12 میلیمتر مربع (قطر) میباشد.

محصولات اصلی مجموعه فولاد ملی اهواز

- میلگرد و مفتول

- لوله ی بدون درز

- تیرآهن

- شمش فولادی

- محصولات جدید

-

میلگرد و مفتول

نخستین کارخانه نورد کشور با هدف تولید میلگردهای ساده، آجدار و نبشی در سال ۱۳۴۲ تأسیس و در سال ۱۳۴۶ با ظرفیت اسمی سالانه ۶۵ هزار تن به بهره برداری رسید .

-

لوله بدون درز

کارخانجات لوله سازی گروه ملی صنعتی فولاد ایران، لوله بدون درز طبق استانداردهای ذیل تولید مینمایند:

-

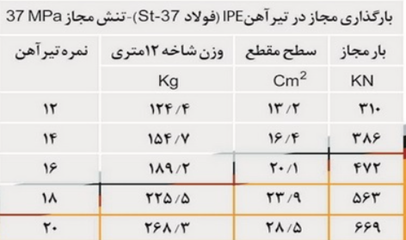

تیرآهن

محصولات این کارخانه مشتمل بر انواع تیرآهنهای بال نیم پهن موازی براساس استاندارد ۱۷۹۱ ایران، استاندارد DIN 1025-5 و نیز انواع تیرآهن های بال نیم پهن موازی نیمه سبک، مطابق استاندارد ایران به شماره ۱۶۳۴۸می باشد.تیرآهن نیمه سبک (ISIRI ۱۶۳۴۸) این محصول نتیجه چند پروژه تحقیقاتی تحت نظارت دانشگاه شهید چمران و دانشگاه خواجه نصیر الدین طوسی و پژوهشگاه استاندارد ایران است که به طراحی و تولید نوعی از تیرآهن با استحکام بالاتر، وزن کمتر، قابلیت ویژه در تحمل بارهای استاتیکی و دینامیکی وارده به سازه فلزی و شیوه های کنترل کیفیت مضاعف منجر گردید که متد کنترل و ضریب ایمنی آن در کشورهای منطقه و ایران بی سابقه است.

-

شمش فولادی

در کارخانجات فولاد سازی تولید شمشهای فولادی با ابعاد۱۰۰×۱۰۰ و ۱۳۰×۱۳۰ و ۱۵۰×۱۵۰ و ۱۶۰×۱۶۰ و طبق استانداردهای ذیل انجام میشود:

-

محصولات جدید

همگام با نیاز بازار و در راستای اهداف عالی تحقیق و توسعه، گروه ملی صنعتی فولاد ایران نیز به تولید محصولات نوینی پرداخته است.

تیرآهن نیمه سبک با استاندارد ISIRI ۱۶۳۴۸

تیرآهن نیمه سبک از سایز ۱۲ تا ۲۰ با شماره استاندارد ۱۶۳۴۸ به عنوان نخستین استاندارد دانش بنیان کشور، دستاورد خلاقیت و پژوهش متخصصین گروه ملی صنعتی فولاد ایران با همکاری اساتید دانشگاه های شهید چمران و خواجه نصیر و پژوهشگاه سازمان ملی استاندارد ایران با ۱۵ درصد وزن کمتر و ۲۰ درصد استحکام بالاتر نسبت به تیرآهن های IPE معمولی برخوردار است. کنترل پارامترهای استاتیکی با پایش ۱۰۰ درصد محصول هنگام تولید به منظور اطمینان از ایمنی، صحت عملکرد و قابلیت تحمل بارهای ایستایی انجام میشود:

- کنترل نسبت ابعاد عرض بال به ضخامت بال

- کنترل نسبت ارتفاع به ضخامت جان

- کنترل میزان ممان اینرسی در محدوده مجاز

مالکیت معنوی اختراع تیرآهن نیمه سبک به شماره ثبت ۶۰۶۲ متعلق به گروه ملی صنعتی فولاد ایران میباشد.

لوله های درون چاهی

لولههای مغزی حفاری (درون چاهی) از انواع لولههای فولادی بدون درز است که در استخراج نفت خام کاربرد فزاینده ای دارد.این محصول تاکنون از خارج از کشور تأمین میگردید.

در راستای تحقق اقتصاد مقاومتی و نیل به خودکفایی صنعتی، ابتدا مطالعات و محاسبات اولیه به منظور تعیین آنالیز خاص شمش مورد نیاز انجام و سپس محاسبه و طراحی غلتکها، پاس نورد، پارامترهای دما و کشش SRM، عملیات حرارتی و سایر عملیات تکمیلی تعیین و پروسه نورد گرم این محصول استراتژیک براساس استاندارد API 5CT تا سایز ½ 4 برای اولین بار در کشور توسط متخصصین گروه ملی صنعتی فولاد ایران با موفقیت اجرا گردید.

مفتول استحکام بالا مخصوص بتن پیش تنیده

استفاده از سیمهای فولادی استحکام بالا در تولید بتن پیش تنیده به طور گستردهای در حوزه مهندسی، نظیر پلها، سازه های مستحکم، تراورس خطوط راهآهن و ساختمانهای بلند کاربرد دارد.

جنس این مفتول از خانواده فولادهای میکرو آلیاژی کروم وانادیوم دار با استحکام کششی بیش از ۱۳۰۰ MPA و دارای قابلیت شکل پذیری و درصد ازدیاد طول نسبی بیش از ۱۱ درصد است. مواد اولیه این سیمهای فولادی را مفتولهای فولادی استحکام بالا تشکیل میدهند که تاکنون از خارج از کشور تأمین میگردید.

متخصصین گروه ملی صنعتی فولاد ایران در راستای وابستگی به خارج، با انجام یک تحقیق مشترک با همکاری اساتید انجمن آهن و فولاد ایران، ضمن دستیابی به دانش فنی تولید این محصول استراتژیک، موفق گردیدند کلیه مراحل تولید شمش فولادی، پروسه نورد گرم و عملیات حرارتی آنلاین این مفتول خاص را براساس استاندارد JIS G3506 برای اولین بار در کشور به انجام رسانند.

برخی از مزایای استفاده از سیم استحکام بالا در بتن پیش تنیده بدین شرح میباشد:

- ممانعت از بروز ترک خوردگی

- وزن کمتر سازه

- خیز کمتر به سمت پایین

- قابلیت انعطاف پذیری در معماری مفتول استحکام بالا

پل عابر پیاده

پل پیش ساخته عابر پیاده یکی از محصولات نوین ترکیبی گروه ملی صنعتی فولاد ایران میباشد که با استفاده از امکانات، تجهیزات و توانمندی های شرکت، پس از طراحی و محاسبه توسط یکی از معتبرترین شرکتهای مشاورهای همکار به صورت آزمایشی ساخته و مورد استفاده قرار گرفت. قطعات این سازه از تیرآهن های استاندارد تولیدی گروه ملی صنعتی فولاد ایران تشکیل شده که از نظر وزن کل و قیمت (به دلیل ارزانتر بودن نسبت به لوله) و هم به لحاظ سرعت نصب و برپایی، آن را از انواع متداول پل های عابر پیاده متمایز مینماید:

- کمترین میزان اشغال فضای پیاده رو

- استاندارد جهت تردد افراد مسن

- دارای پاگرد های استاندارد در ارتفاعات مختلف

- سهولت رفت و آمد با ایجاد عرشه عریض

- قابلیت نصب آسان سایبان و تابلو های تبلیغاتی

- آزمایش شده با دهانه پل ۴۰ متری و تحت بار ۳۲ تن

- قابلیت نصب پلکان برقی

- قابلیت حمل مونتاژ سریع قطعات پیش ساخته

- مقاوم در برابر عوامل جوی

خانه سریع الاحداث

این محصول عموما جهت برپایی سریع در مناطقی است که در معرض حوادثی از قبیل زلزله، سیل، طوفان، رانش زمین و دیگر حوادث غیر مترقبه قرار گرفته اند. قطعات این خانه از محصولات مقاطع فولادی گروه ملی صنعتی فولاد ایران ساخته شده و به صورت پیش ساخته و در اندازه های ۳ تا ۴ متری عرضه میشوند.

مساحت این خانه تا ۱۲۰ متر مربع قابل توسعه بوده که پس از نصب ابتدایی به تدریج کامل و به صورت یک خانه دایمی تکمیل میشود. این سازه قابل حمل و نقل (هرسه واحد توسط یک تریلر) و اتصال و برپایی (با پیچ و مهره) بدون نیاز به ماشین آلات خاص (جرثقیل، دستگاه جوش و غیره) در اسرع وقت میباشد.

طراحی این خانه های پیش ساخته و زیبا به گونه ای است که با قرار گرفتن منظم آنها در کنار یکدیگر، یک شهرک ایجاد میشود.