جوشکاری حالت جامد، گروهی از فرآیندهای جوشکاری هستند که در آنها، پیوستگی مواد در دماهایی زیر نقطه ذوبشان رخ میدهد و این پیوستگی بدون ذوب فلز پایه اتفاق میافتد. همراه ما باشید تا مطالب زیر را بررسی و مطالعه نماییم:

- انواع جوشکاری حالت جامد کدامند؟

- جوشکاری اصطکاکی

- جوشکاری فشاری

- جوشکاری آهنگری

- جوشکاری با امواج مافوق صوت

- کاربرد جوشکاری حالت جامد

- مزایای جوشکاری حالت جامد

بازار آنلاین خرید و فروش محصولات فولادی

انواع جوشکاری حالت جامد کدامند؟

در این فرآیندها از هیچ ماده پرکننده لحیمی استفاده نمیشود. ممکن است در این فرآیندها از فشار استفاده شود یا نشود. جوشکاری حالت جامد شامل جوشکاری سرد، جوشکاری نفوذی، جوشکاری اصطکاکی، جوشکاری پتکهای، جوشکاری انفجاری، جوشکاری فشاری داغ، جوشکاری نوردی و جوشکاری صوتی است. از مزایای روش جوشکاری حالت جامد، ذوب نشدن فلز پایه و عدم تشکیل ناگت جوش است. در این روشها، فلزات اتصال، خواص اولیه خود را حفظ میکنند و مشکلات ناشی از ناحیه متاثر از حرارت که حاصل ذوب شدن بخشی از فلز پایه است، در این فرآیندها دیده نمیشود. در جوشکاری مواد غیرهمجنس، اختلاف ضریب انبساط حرارتی و هدایت گرمایی مواد، اهمیت بسیار کمتری در مقایسه با فرآیندهای جوشکاری ذوبی دارد.

انواع روشهای جوشکاری حالت جامد شامل موارد زیر است:

- جوشکاری اصطکاکی (Friction welding)

- جوشکاری فشاری (Pressure welding)

- جوشکاری آهنگری یا پتکهای (Forge welding)

- جوشکاری با امواج صوتی (Ultrasonic welding)

جوشکاری اصطکاکی

به طور کلی جوشکاری اصطکاکی بر اساس تبدیل انرژی مکانیکی به انرژی گرمایی استوار است. دو قسمت مورد اتصال را به هم نزدیک کرده و با ایجاد حرکت دورانی سریع، گرمای زیادی تولید شده و موجب حالت پلاستیسیته در لبههای اتصال میشود. با فشار اعمال شده نهایی، قطعات در هم فرو میروند و اتصال ایجاد میشود. جوشکاری اصطکاکی به طور کلی به دو دسته تقسیم میشود:

- جوشکاری اصطکاکی لحظهای

- جوشکاری اصطکاکی مداوم

در جوشکاری اصطکاکی از آنجایی که ماده مذابی تولید نمیشود، جوشکاری در فاز جامد فلزات صورت میگیرد. از این فرایند برای تولید شافتهای محرک، سوپاپ موتور، محور فرمان و میل کمک فنر "suspension rod" استفاده میشود. قابلیت این فرایند در اتصال مواد ناهمجنس، بدین معنی است که میتوان بدنه و سرسوپاپ را از مواد متفاوتی که مناسب سیکل کاری و حرارتی آنهاست ساخت.

جوشکاری فشاری

به طور کلی جوشکاری فشاری سرد، ایجاد یک باند اتم به اتم بین اجزای ماشین جوش است. از انواع جوشکاری حالت جامد "SSW" بوده و از تاریخچهای طولانی برخوردار است. جوشکاری غلتکی سرد یکی از اقسام این نوع جوشکاری است. به دلیل سرعت بالای تولید و قابلیت جوشکاری پیوسته ورقهای فلزی کاربرد فراوانی دارد.

پارامترهای موثر در جوشکاری سرد عبارتند از:

- درصد انبساط سطحی فصل مشترک

- فشارعمودی وارد بر فصل مشترک

نوع عملیات، آمادهسازیسازی سطح و نیز عملیات حرارتی بعد از جوشکاری است. در همه فرآیندهای جوشکاری سرد با افزایش درصد انبساط سطحی و فشار عمودی، استحکام جوش افزایش مییابد.

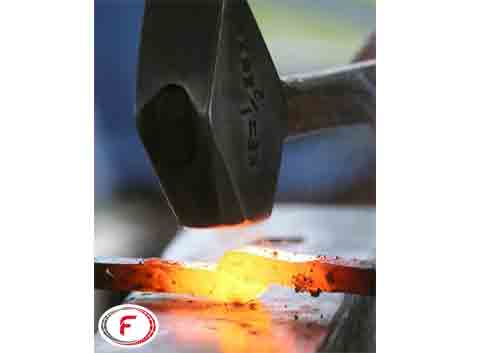

جوشکاری آهنگری

جوشکاری آهنگری Forge Welding از قدیمی ترین روشهای جوشکاری است که طی آن با گرم کردن قطعات تا حد سرخ شدن، آنها را روی هم قرار داده و آنقدر میکوبند تا با هم ترکیب شده و در هم فرو روند. این فرایند از جنبههای عملی و تاریخی دارای ارزش است؛ زیرا به ما کمک میکند تا چرایی و چگونگی توسعه روشهای جوشکاری پیشرفته را درک کنیم. توانایی زرهسازان و اسلحهسازان قدیمی در به هم بستن دو قطعه فولادی به صورت یک قطعه محکم، نقش بسزایی در موقعیت و اهمیت اجتماعی آنان داشته است.

تا همین اواخر آهنگر دهکده، استاد هنر جوشکاری و آهنگری محسوب میشد. او با چکش و سندان خود با مهارتی فوق العاده قطعات فلزی را به هم اتصال میداد و فرآوردههای گوناگونی عرضه میداشت. با کمک دمش در زغالهای افروخته، حرارت مورد نیاز تامین میشد و آهنگر قطعات جوش دادنی را به دمای تجربی جوشکاری میرساند. سپس دو انتها را به گونهای با چکش کاری شکل میداد که سطوح تماس، همشکل و هماندازه باشند. سپس هردو انتها دوباره گرم و در براکس، که نقش گدازآور را ایفا میکرد، فرو می برد. گرمایش آنقدر ادامه مییافت تا آهنگر با توجه به رنگ قطعه، تشخیص دهد که دمای مناسب برای جوشکاری تامین شده است. سپس اعمال حرارت متوقف میشد و قطعهها به سندان کوبیده میشدند یا به کمک چکش ناخالصیها و پوستههای روی قطعه زدوده میشد. پس از آن دو انتهای مزبور را به صورت لب به لب روی سندان میگذاشتند و برای اتصال قابل قبول ضربات چکش لازم اعمال میشد.

به این ترتیب با ترکیبی از حرارت و تغییر شکل، یک آهنگر ماهر قادر بود اتصالاتی ایجاد کند که هر تکه آن استحکامی همانند فلز اصلی داشت. با این حال به علت ابتدایی بودن منبع حرارت، عدم اطمینان از کنترل دما و دشواری حفظ سطح تمیز فلز این عمل احتیاج به مهارت بسیار زیاد داشت و نتایج حاصله با هم تفاوت داشتند. کیفیت هرگونه جوشکاری به کمک تغییر شکل مسلما بستگی به دمای ماده و پاکی سطح و مقدار تغییر شکل آنها به وسیله فشاردادن یا چکش کاری خواهد داشت. اگرچه امروزه روشهای دیگر اتصال به طور گستردهای جایگزین جوش آهنگری شدهاند، لیکن مقادیر زیادی لوله به روش درز جوشکاری آهنگری تهیه میشوند. در این روش یک باریکه فولادی گرم شده را به شکل استوانه درمیآورند و لبههای آن را به صورت روبهروی هم یا لب به لب به هم جوشکاری میکنند. جوشکاری مزبور، حاصل فشار ناشی از تغییر شکل فلز در حین عبور از دیوارههای قالب جوشکاری مخروطی یا غلتکهای شکل دار به صورت لب به لب یا روی هم است.

جوشکاری با امواج مافوق صوت

جوشکاری اولتراسونیک Ultrasonic welding شامل استفاده از انرژی صوتی با فرکانس بالا برای نرم کردن و ذوب کردن در منطقه جوش است. قسمتهایی که باید به یکدیگر جوش داده شوند، زیر فشار روی هم نگه داشته شده و تحت ارتعاشات اولتراسونیک با فرکانس ۲۰ تا ۴۰ کیلو هرتز قرار میگیرند. موفقیت جوش به طراحی مناسب اجزا و مناسب بودن موادی که جوش داده میشوند، بستگی دارد. از آنجا که جوشکاری اولتراسونیک بسیار سریع است (کمتر از یک ثانیه) و قابلیت اتوماسیون دارد، به طور وسیع از آن در صنعت استفاده میشود.

جوشکاری اولتراسونیک Ultrasonic welding روشی متداول و فراگیر در کشورهای پیشرفته و صنعتی برای جوشکاری عمدتا قطعات پلاستیکی و گاه قطعات فلزات بوده و در دسته بندی روشهای جوشکاری، زیر مجموعه روش جوشکاری با گرم کردن داخلی مکانیکی است. مراحل پنجگانه جوشکاری این چنین است:

آمادهسازی سطح شامل تمیزکاری و براده برداری: وجود آلودگی و لبههای اضافی باعث افت کیفیت جوشکاری خواهد شد.

گرم کردن: از انرژی امواج فراصوت با فرکانسهای بالا ۲۰ تا ۷۰ کیلوهرتز برای این منظور استفاده میشود.

فشردن: وقتی دو قطعه کار به قدر کافی گرم شوند، باید به یکدیگر فشرده شوند. این فشار با کمک سیستم پنوماتیک و هورن (شیپوره) دستگاههای جوشکاری تامین میشود.

آمیزش بین مولکولی: تماس دو قطعه کار گرم شده و در آستانه ذوب با یکدیگر و فشار وارده بر آنها فرصت را برای آمیزش مولکولهای دو قطعه کار در یکدیگر فراهم میآورد.

خنک کردن: انجماد و سرد شدن محل جوشکاری آخرین مرحله بوده که در این مرحله پلیمرهای نیمه کریستالی ساختار کریستالی خود و پلیمرهای آمورف نیز ساختار خاص خود را در قبل از عملیات جوشکاری به دست خواهند آورد. در این مرحله تنشهای پسماند و اعوجاج در قطعه کار محتمل است. در این روش مراحل ۲ و ۳ و ۴ تقریبا همزمان و در کسری از ثانیه صورت می گیرد و قطعه کار بلافاصله سرد میشود.

موفقیت جوش به طراحی مناسب اجزا و مناسب بودن موادی که جوش داده میشوند، بستگی دارد. از آنجا که جوشکاری اولتراسونیک بسیار سریع است (کمتر از یک ثانیه) و قابلیت اتوماسیون دارد، به طور وسیع از آن در صنعت استفاده میشود. برای تضمین سلامت جوش طراحی مناسب اجزا به خصوص فیکسچرها لازم است. با طراحی مناسب از این روش میتوان در تولید انبوه استفاده کرد. موارد استفاده از جوش التراسونیک Ultrasonic welding ترموپلاستیکها، جوشکاری ساده یک اتصال، جاسازی یک قطعه در قطعهای دیگر همراه با اتصال بین آن دو، جوش نقطهای ورقها و صفحات پلاستیکی، کاشت مغزیهای فلزی در داخل قطعات پلاستیکی، دوخت پارچهها و فیلمهای با پایه پلاستیکی. صنایعی که این نوع جوشکاری در آن کاربرد دارد، صنعت الکتریک و الکترونیک، صنعت بسته بندی، صنعت اتومبیل سازی، صنعت پزشکی و تجهیزات پزشکی است.

کاربرد جوشکاری حالت جامد

- استفاده در صنعت بسته بندی

- استفاده در صنعت اتومبیل سازی

- استفاده در صنعت پزشکی

- استفاده در صنعت اسباب بازی

- صنایع مرتبط دیگر

مزایای جوشکاری حالت جامد

- با استفاده از جوشکاری حالت جامد میتوان فلزات غیرمشابه را به یکدیگر متصل کرد.

- اجرای این جوشکاری نیازی به استخدام جوشکار ماهر ندارد.

- هیچ نوع فلز پرکننده لحیمی در جوشکاری حالت جامد به کار برده نمیشود.

- فلزات سبک و پلیمرها را میتوان با جوشکاری حالت جامد جوش داد.

- تنشهایی که توسط این جوشکاری در فصل مشترک باقی میمانند، از گسترش ترک جلوگیری میکنند.

- جوشکاری حالت جامد برای تولید نانوکامپوزیتهای سطحی مورداستفاده قرار میگیرد.

- در جوشکاری حالت جامد ساختار غیرتعادلی در اثر انبساط و انقباض ایجاد نمیشود.

- در این جوشکاری به دلیل اینکه فلز ذوب نمیشود، عیوب ناشی از جوشکاری ذوبی نیز پدیدار نمیگردد.

- جوشکاری حالت جامد اصولا توسط دستگاههای اتوماتیک صورت میگیرد و نیازی به نیروی انسانی نیست.

- استفاده از این روش از نظر اقتصادی بسیار مقرون بصرفه است؛ زیرا میتوان برای اتصال قطعات در تعداد بالا از آن استفاده کرد.

- با این روش، تغییر فیزیکی در نقطه اتصال فلز کاهش مییابد.

- در جوشکاری حالت جامد، اتصال دو قطعه از طریق فشار صورت میگیرد؛ به همین دلیل ترک خوردگی بسیار کمتر خواهد بود.

- برخلاف جوشکاری ذوبی، در این نوع جوشکاری در نقطه اتصال، عنصر هیدروژن که عاملی برای شکستگی است وجود ندارد.

معایب جوشکاری حالت جامد

- نیاز به آمادهسازی سرتاسر سطوح است. (چربیزدایی، اکسیدزدایی، برسکشی، سندبلاست)

- تجهیزات گرانقیمتی دارد.

با توجه به مزیتهای این نوع جوشکاری نسبت به معایب آن، صرفه اقتصادی و کیفیت بالاتری نسبت به سایر روشهای جوشکاری دارد.

تهیه شده در گروه تولید محتوای فولاد۲۴