آهن اسفنجی چگونه تولید میشود؟ همانطور که میدانید کشور ایران با همت متخصصان خود توانسته است تکنولوژی ساخت آهن اسفنجی را تا درصد بالایی بومی سازی کند و هم اکنون دومین تولید کننده بزرگ آهن اسفنجی باشد که در این نوشتار بیشتر به این موضوع خواهیم پرداخت:

- آهن اسفنجی

- تولید آهن اسفنجی

- انواع گرید آهن اسفنجی

- کاربرد آهن اسفنجـی

- مزایای استفاده از آهن اسفنجی

- خواص و ترکیب شیمیایی آهن اسفنجـی

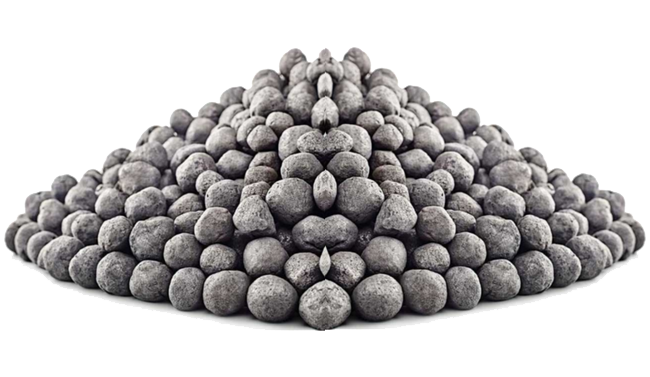

آهن اسفنجی (آهن احیای مستقیم) ماده است که از احیای سنگ آهن بصورت مستقیم (بدون ذوب کردن) تولید میشود. در طی فرآیند احیای مستقیم به دلیل خروج گاز اکسیژن، سنگ آهن به قطعه هایی کروی شکل تبدیل میشود که مانند اسفنج در سطح خود دارای سوراخ کوچکی است. همین ویژگی ظاهری که در طی فرآیند احیای مستقیم بدست می آید دلیل نام گذاری این محصول بوده است.

آهن اسفنجی دارای عیاری بین 84 تا 95 درصد می باشد که عیار بالایی محسوب میشود. بیش از5 درصدازفولاد جهان درسالهای اخیراز آهن اسفنجی بدست آمده است وبا توجه به میزان بالای آلایندگی هوا، مشکلات زیست محیطی موجود در سایر روش های تولید فولاد و همچنین مناسب تر بودن قیمت آهن اسفنجی انتظار میرود که میزان استفاده از این محصول در آینده بیشتر نیز شود.

تولید آهن اسفنجی

آهن اسفنجی چیست و چگونه تولید میشود؟ درتولید آهن اسفنجی گندله های سنگ آهن با مقدار مشخصی از کک و دولومیت در داخل یک کوره شیب دار ریخته شده و در مجاورت هوا به مدت 12 ساعت حرارت داده میشوند، محصولات تولیدی قبل از خنک شدن به صورت مغناطیسی از هم جدا شده و غربالگری و اندازه گیری می شوند.

انواع گرید آهن اسفنجی

آهن اسفنجی میتواند شامل ترکیبات متفاوتی باشد و معمولاً از سرباره و مواد باطله تشکیل شده است. این مقدار ناخالصی بسیار ناچیز میباشد وآسیبی به فرآیند تولید وارد نمیکند. انواع گریدهای آهن اسفنجی عبارتند از:

GRADE-A (FeM - 81% Min)

GRADE-B (Fem - 78% To 80%)

GRADE-c (Fem - <78%)

کاربرد آهن اسفنجی

یکی ازمهم ترین کاربردهای آهن اسفنجی استفاده از آن در کوره های القایی و تولید آهن و فولاد خام میباشد. استفاده از آهن اسفنجی درکوره های القایی میتواند تا 50 درصد، جایگزین قراضه شود. هرچند که استفاده از آهن اسفنجی میتواند نزدیک به 50 درصد جایگزین قراضه شود اما باید این نکته را در نظر گرفت که استفاده از آن در کوره القایی نیازمند دانش فنی و تجربه میباشد.

استفاده از آهن اسفنجی تقریباً در همه روش های تولید فولاد مقدور میباشد و بسیاری از واحد هایکوچک و بزرگ تولید فولاد درکشورازاین روش استفاده میکنند.میتوان گفت استفاده از آهن اسفنجی تحول بزرگی در ریخته گری مداوم صنعت فولاد میباشد.

مزایای استفاده از آهن اسفنجی

استفاده از آهن اسفنجی درصنعت فولاد مزایای زیادی دارد که میتوان به موارد زیر به عنوان بخشی از آن اشاره کرد.

- عامل خنک کننده در کوره های اکسیژنی

- نداشتن عناصر زاید

- خلوص بالاتر نسبت به قراضه فولادی

- بهینه در کوره های قوس الکتریکی

- افزایش بهره وری

- قابل استفاده در فولادسازی الکتریکی

خواص و ترکیب شیمیایی آهن اسفنجی

به جدول زیر میتوان به عنوان برخی از خواص آهن اسفنجی اشاره کرد.

شرکت بازرگانی ناجی توسعه تجارت پارسا تأمین کننده آهن اسفنجی مورد نیاز صنایع با کیفیت بالا میباشد جهت خرید آهن اسفنجی با ما در ارتباط باشید.