هیدروفرمینگ یکی از فرآیندهای شکل دهی فلزات است که از سال ۱۹۸۰ میلادی توسعه صنعتی آن آغاز شد. شکل دهی هیدرولیکی یا هیدروفرمینگ به انگلیسی (Hydroforming) یک راه مقرون به صرفه برای شکل دهی فلزات انعطاف پذیر مانند آلومینیوم، برنج، فولاد کم آلیاژ و فولاد ضد زنگ به قطعات سبک وزن، سفت و قوی از لحاظ ساختاری است. یکی از بزرگ ترین کاربردهای هیدروفرمینگ در صنعت خودرو است که استفاده از شکلهای پیچیده در تولید سازههای قوی، سبک، سفت وسخت را برای بدنه وسایل نقلیه ممکن میسازد. این فن به خصوص در صنعت ماشین مسابقه ای محبوبیت دارد و همچنین غالباً در شکل دهی لولههای آلومینیومی برای ساخت قابهای دوچرخه به کار میرود.

هیدروفرمینگ چیست؟

هیدروفرمینگ یک نوع خاص از شکل دهی با استفاده از قالب است که از یک سیال هیدرولیکی پرفشار برای فشرده کردن ماده کاری در دمای اتاق در یک قالب، استفاده میشود. برای تبدیل آلومینیوم به یک اسکلت وسیله نقلیه، یک لوله تو خالی آلومینیوم درون یک قالب تو رفته که باعث شکل گیری قطعه مطلوب میشود، قرار داده میشود؛ سپس پمپ هیدرولیک پرفشار، سیال را با فشار خیلی زیاد درون لوله آلومینیوم تزریق میکند در نتیجه لوله آلومینیومی تا جایی که بر قالب منطبق شود منبسط میشود. آلومینیوم حاصل سپس از قالب جدا میشود. هیدروفرمینگ امکان ساختن شکلهای پیچیده فرورفته را فراهم میسازد که انجام چنین کاری به روش پرس استاندارد سخت یا غیرممکن است. قطعاتی که از روش هیدروفرمینگ ساخته میشوند، غالباً نسبت سفتی به وزن بیشتر و هزینه واحد کمتری نسبت به روش پرس سنتی یا پرس و جوشکاری قطعات جدا از هم دارند. تقریباً تمام فلزاتی که توانایی شکل دهی سرد دارند، میتوان هیدروفرمینگ را روی آنها انجام داد، مانند آلومینیوم، برنج، فولاد کربن و ضدزنگ، مس و آلیاژهای استحکام بالا.

انواع فرآیند های هیدروفرمینگ

در روش هیدروفرمینگ، دو نوع فرآیند شکل دهی هیدرولیکی وجود دارد:

هیدروفرمینگ لوله

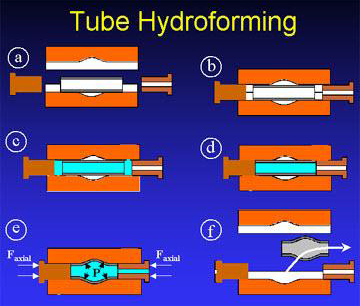

یکی از فرآیندهای شکل دهی قطعات توخالی با مقاطع مختلف است. در این روش به جای استفاده از ورق فلزی معمولی، ماده اولیه لوله های باریک فلزی میباشد. لوله فلزی مورد نظر که قرار است تبدیل به یک قطعه فرم دهی شده شود درون قالب مخصوص قطعه که فرم قطعه مورد نظر را دارد قرار میگیرد و سپس سیال با فشار بسیار زیاد(فشار هیدرولیکی) درون این لوله پمپ میشود و فشار بالای آب موجب پهن شدن و گسترش لوله فلزی درون قالب میشود، تا شکل درون قالب را به خود بگیرد. شکل زیر بیانگر مراحل تولید لوله به روش هیدروفرمینگ میباشد.

به سبب اینکه فشار آب درون لوله در همه جای آن یکنواخت است ضخامت ورق حاصل از این کار نیز در همه جای آن یکنواخت خواهد بود. همچنین مشکل پارگی یا خستگی ورق در اثر شکل دهی و همچنین ترک های موئی درون ورق نیز از بین رفته و ضمناً فرم قطعه پس از خروج از درون قالب دقیقاً به شکل قالب میباشد و حالت فنری نیز ندارد. به این ترتیب طراحان میتوانند از نازک ترین ورق ممکن جهت کاهش وزن و حداکثر استحکام بهره بگیرند. از هیدروفرمینگ لوله ای، بیشتر در تولید قطعاتی مانند سه راهی ها، اتصالات و... استفاده میشود.

مراحل شکل دهی قطعات تا رسیدن به محصول نهایی در روش هیدروفرمینگ لوله ای عبارتند از:

- قرار دادن بلنک اولیه (لوله) در داخل قالب

- بسته شدن قالب و قرار گرفتن

- پانچ آب بندی در دو طرف بلنک (در این مرحله قالب با سیال مورد نظر پر میشود)

- اعمال فشار با حرکت پانچ ها

- حذف فشار، باز کردن قالب و خارج کردن قطعه

قالب ها در این نوع هیدروفرمینگ با توجه به نوع قطعه دارای دو پانچ آب بندی بوده و به صورت محوری نسبت به دو انتهای بلنک اولیه قرار میگیرند. در ضمن یک پانچ فشار متقابل از بالا برای کنترل سیلان ماده نیز وجود دارد. به طور کلی هر سیستم هیدروفرمینگ لوله ای شامل ماده اولیه یا قطعه کار، محصول نهایی، ابزار و قالب، تجهیزات و پرس، مسائل محیطی (روغن و سیال مورد استفاده قابل بازیافت است و نباید آلودگی محیطی ایجاد کند)، فصل مشترک بین ابزار و قطعه کار (اصطکاک) و نواحی تغییر شکل میباشد.

هیدروفرمینگ ورق

تکنولوژی هیدروفرمینگ Hydro forming ورق از قبل از جنگ جهانی دوم آغاز شد. این روش در تولید قطعات خودرو و بدنه هواپیما در سال 0991 مورد استفاده قرار گرفت و در سال های 0991 تا 0991 این روش پیشرفت های زیادی یافت.

این فرآیند شبیه فرآیند متداول کشش ورق بوده که در آن بلنک اولیه توسط ورق گیر بر روی قالب گرفته شده و پانچ، بلنک مورد نظر را به درون قالب میکشاند. اختلاف عمده روش هیدروفرمینگ ورق نسبت به فرآیند موسوم کشش ورق در نوع سنبه آن بوده و در این روش از یک سیال (معمولاً امولسیون آب و روغن) یا یک ماده انعطاف پذیر به جای سنبه استفاده میشود. هم چنین، در کشش ورق، میبایستی بعد از چندین مرحله کشش، به فرم مورد نظر برسد، اما در روش هیدروفرمینگ، قطعات طی یک مرحله به قطعه مورد نظر تبدیل میشوند. این روش، در تیراژ پایین تولید و در مقیاس نمونه سازی میتواند جایگزین مناسبی برای فرآیند کشش عمیق باشد. کیفیت سطحی بالای قطعات، یکنواختی ضخامت بسیار مناسب، کشش قطعات پیچیده در یک مرحله، عمق کشش بیشتر به همراه توزیع مناسب کرنش و عدم نیاز به ساخت قالب و در نتیجه کاهش هزینه از مزایای این روش نسبت به فرآیند کشش عمیق میباشد. از روش هیدروفرمینگ ورقی بیشتر برای تولید قطعات بدنه و شاسی در اتومبیل استفاده میشود.

با مقیاسة روش هیدروفرمینگ با کشش عمیق مزایای زیاد تکنولوژی هیدروفرمینگ ورق آشکار میشود که عبارت است از:

- نسبت کشش بیشتر

- بهبود کیفیت سطح

- کمتر شدن برگشت فنری

- افزایش توانایی در شکل دادن اشکال پیچیده

ابزار و قالب روش هیدروفرمینگ

به طور کلی ویژگی های مربوط به قالب های هیدروفرمینگ عبارتند از:

- استحکام بالا به دلیل وجود تنش های ناشی از فشار بالای سیال و نیروهای محوری

- پرداخت سطحی خوب به منظور کاهش اصطکاک و افزایش شکل پذیری

- استفاده از اجزای قابل تعویض

مواردی که در عملیات هیدروفرمینگ انجام می شود عبارتند از:

- لوله اولیه در قسمت پایین قالب قرار میگیرد.

- قسمت بالایی بخشی از مسیر حرکتی خود را طی کرده تا برای عملیات پیش شکل دهی با لوله برخورد کند.

- مخروط های آب بندی به موقعیت آب بندی مناسب پیش رانده میشود.

- لوله فولادی با سیال هیدروفرمینگ پر میشود و فشار سیال تا فشار قالب بسته بالا میرود.

- قسمت بالای قالب کاملاً تا موقعیت بسته شدن پایین میآید.

- اگر تغذیه انتهایی نیاز باشد مخروط های آب بندی به پیش روی کنترل شده خود جهت راندن ماده به درون حفره قالب ادامه میدهد.

- فشار درون لوله تا فشار ماکزیمم کالیبراسیون افزایش مییابد.

- پانچ ها به حرکت در آمده و سوراخ ها و شکاف ها مورد نظر را در سطح قطعه ایجاد مینمایند.

- فشار درون لوله تا سطح فشار اتمسفر کاهش مییابد.

- پانچ ها به موقعیت اولیه خود برمیگردند.

- قسمت بالایی به سمت بالا حرکت میکند.

- قطعه هیدروفرم شده از قالب پایینی خارج میشود.

کاربرد:

صنعت هیدروفرمینگ در صنایع خودروسازی برای ساخت قطعاتی از جمله سیستم اگزوز، فریم، برخی از قسمتهای رادیاتور، اکسل، شاسی خودروهای اسپرت و برخی از قسمتهای بدنه و… استفاده میشود. در مقایسه با شاسی مونوکوک ابتدائی مهندسین متخصص اظهار میکنند که شاسی تولید شده از روش هیدروفرمینگ از نظر وزنی ۳۶٪ سبک تر و همچنین استحکام پیچشی آن ۱٫۵ برابر شاسیهای تولید شده به روش سنتی (مونوکوک) میباشد. با توجه به اینکه استفاده تجاری از این نوع شاسی در سال ۱۹۹۸ شروع شده امروزه در کمتر از ۸ سال تقریباً استفاده از آن فراگیر شده و اکثر خودروهای تولید انبوه آلمانی سایز کوچک و متوسط و همچنین تعداد زیادی از خودروهای جنرال موتورز امروزه از این تکنیک در تمام یا قسمتهای زیادی از شاسی خودروهای خود استفاده میکنند. به نظر می رسد که در آیندهای نه چندان دور این نوع شاسی به صورت کامل جایگزین شاسی مونوکوک اولیه شود.

مزایای این نوع از شاسی شامل استحکام بالا و وزن پائین تر نسبت به گونه مونوکوک بدون افزایش قیمت در تولید میباشد اما هنوز برای استفاده در یک خودروی اسپرت تمام عیار این نوع از شاسی هم از نظر وزن و هم از نظر مقاومت ضعفهای اساسی داشته و جهت یک خودروی اسپرت قدرتمند مناسب نیست. همچنین این روش در صنعت هوافضا و کشتیسازی نیز در کاربردهای بیشتر نظامی جایگاه مخصوص به خود را دارد.

مزایای فناوری هیدروفرمینگ:

- کاهش پرت مواد

- کاهش زمان تولید

- کاهش مراحل تولید

- کاهش هزینه های تولید

- کاهش سایش ابزار مصرفی

- عدم نیاز به قالبهای متعدد

- بهبود کیفیت قطعات پیچیده

- افزایش استحکام و صلبیت قطعات

- حذف آلودگی صوتی در محیط کار

- کاهش وزن قطعات تولید شده (بهینه سازی)

- کاهش خرابی قالب و افزایش طول عمر قالب

- حذف فرآیند جوشکاری در تولید قطعات حساس

تهیه شده در گروه تولید محتوای فولاد 24