تاریخچه کارخانه فولاد امیرکبیر خزر

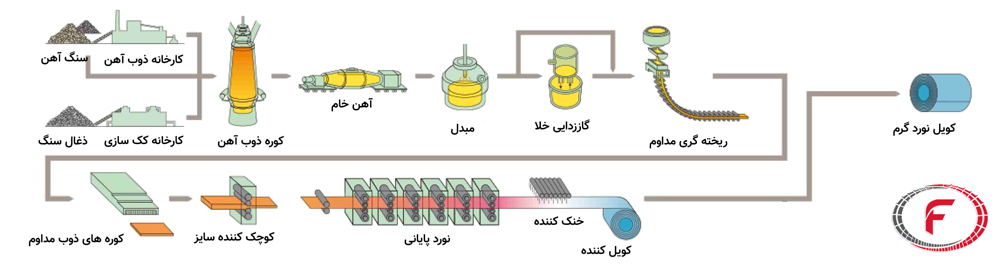

کارخانه فولاد امیرکبیر خزر با هدف تبدیل شدن به یک سازمان مشتریمدار، تاثیرگذار و معتبر در سال 1383 ساخته شده است. این کارخانه در رشت با مساحت زمینی 15 هکتار ساخته شده است. کارخانه فولاد امیرکبیرخزر در سال 1385 با بهرهگیری از چهارصد نفر نیروی انسانی از دو خط تولید میلگرد آجدار در سایزهای 10 تا 22 بهرهبرداری گردید. این کارخانه در حال حاضر بخش بزرگی از نیازهای فولادی داخل کشور را تامین میکند. امروزه با پیشرفت تکنولوژی و اتوماسیون خطوط تولیدی از نظر کنترل درجه حرارت و سرعت سرد کردن و وجود سیستم ترمکس، این امکان بوجود آمده است که بتواند میلگرد با گرید 500 را با قابلیت جوشپذیری و خواص مکانیکی مطلوب تولید کند. خوشبختانه سازمان ملی استاندارد ایران نیز همگام با استانداردهای معتبر جهانی در بازنگری جدید، میلگردهای آجدار 500 را تصویب و به مرحله اجرا گذاشته است. کارخانه فولاد امیر کبیر خزر از ابتدای تاسیس در جهت تولید میلگردهای آجدار با گرید A3 فعالیت نموده و با تصویب استاندارد جدید نسبت به تولید انبوه میلگرد آجدار با گرید 500 در کلیه ی سایزها اقدام نموده است، همچنین این کارخانه به عنوان اولین تولیدکننده میلگرد با گرید A4 در ایران میباشد و موفق به کسب گواهینامه استاندارد شده است.

کلیه میلگردهای تولیدی این مجموعه دارای مشخصه مارک تجاری A.K.S میباشد که محصول تولیدی آن را از سایر شرکتها متمایز نموده و امکان ردیابی در بازار به جهت مشتری مدا ری و رقابت پذیری را نسبت به سایر تولیدکنندگان فراهم نموده است.